In sintesi, i forni a atmosfera creano un ambiente chimicamente controllato essenziale per la lavorazione ad alta temperatura delle ceramiche. Durante fasi critiche come la sinterizzazione e la cottura, questo controllo previene reazioni indesiderate con l'aria, che altrimenti comprometterebbero la purezza, la resistenza e le caratteristiche prestazionali finali del materiale.

La funzione cruciale di un forno a atmosfera non è solo fornire calore, ma padroneggiare l'ambiente chimico in cui la ceramica viene formata. Questo controllo è ciò che consente ai produttori di trasformare polveri grezze in componenti densi, puri e strutturalmente sani con proprietà altamente specifiche.

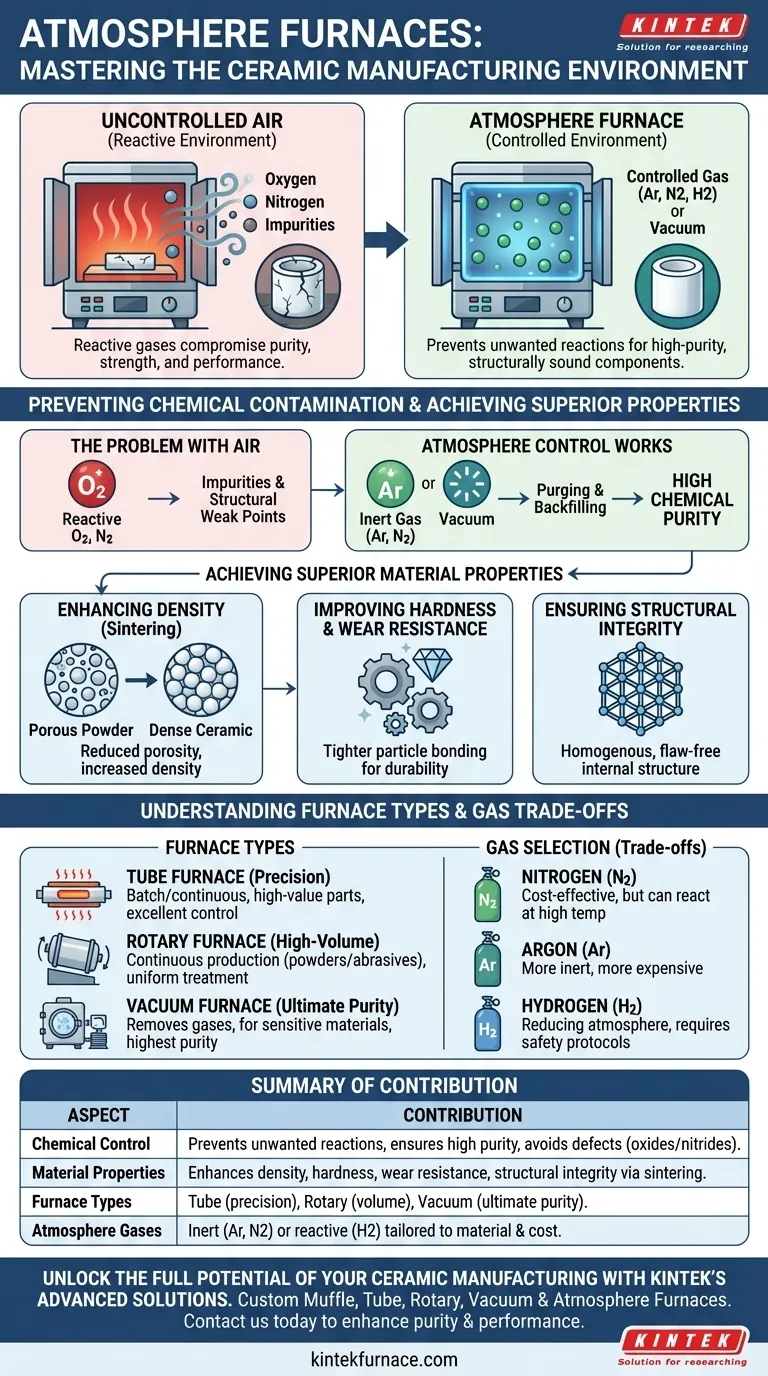

Il Principio Fondamentale: Prevenire la Contaminazione Chimica

Lo scopo principale di un forno a atmosfera è eliminare l'influenza variabile e distruttiva dell'aria ambiente durante la lavorazione delle ceramiche ad alta temperatura.

Il Problema con l'Aria

Alle alte temperature richieste per la sinterizzazione (spesso superiori a 1000°C), l'ossigeno e l'azoto nell'aria diventano altamente reattivi. Questi gas possono facilmente formare ossidi e nitruri indesiderati all'interno del materiale ceramico, creando impurità che fungono da punti deboli strutturali.

Come Funziona il Controllo dell'Atmosfera

Un forno a atmosfera sostituisce l'aria ambiente con un gas specifico e controllato o con il vuoto. Ciò si ottiene prima spurgando la camera e poi riempiendola con il gas desiderato, come un gas inerte come argon o azoto, o un gas reattivo come idrogeno per scopi chimici specifici.

L'Impatto sulla Purezza del Materiale

Creando un ambiente inerte o precisamente controllato e reattivo, il forno previene la formazione di questi contaminanti. Ciò assicura che il prodotto ceramico finale raggiunga la sua prevista purezza chimica, fondamentale per applicazioni in elettronica, impianti medici e aerospaziale.

Ottenere Proprietà Materiali Superiori

Il controllo dell'atmosfera si traduce direttamente in miglioramenti misurabili nelle proprietà fisiche e meccaniche del pezzo ceramico finale.

Migliorare la Densità Attraverso la Sinterizzazione

La sinterizzazione è il processo in cui le particelle di polvere ceramica vengono riscaldate per fondersi insieme, riducendo la porosità e aumentando la densità. Un'atmosfera controllata consente a queste particelle di formare legami diretti e forti senza interferenze da reazioni ossidative, risultando in un prodotto finale significativamente più denso e meno poroso.

Migliorare Durezza e Resistenza all'Usura

La maggiore densità e la stretta unione tra le particelle ottenute tramite sinterizzazione controllata portano direttamente ad un aumento della durezza e della resistenza all'usura. Questo è essenziale per componenti come utensili da taglio, cuscinetti e materiali abrasivi.

Garantire l'Integrità Strutturale

Le impurità chimiche e i vuoti derivanti da reazioni incontrollate fungono da concentratori di stress, compromettendo l'integrità strutturale del pezzo. I forni a atmosfera producono una struttura interna più omogenea e priva di difetti, rendendo il componente finale più resistente e affidabile sotto stress meccanico o termico.

Comprendere i Tipi di Forno e i Compromessi

La scelta del forno e dell'atmosfera comporta compromessi tra i requisiti di processo, la compatibilità dei materiali e il costo.

Forni a Tubo vs. Forni Rotativi

I forni a tubo sono ideali per processi precisi, basati su lotti o per la lavorazione continua di pezzi più piccoli. Offrono un eccellente uniformità di temperatura e controllo dell'atmosfera per componenti di alto valore.

I forni rotativi sono utilizzati per la produzione ad alto volume, in particolare per polveri e abrasivi. La loro rotazione continua assicura che ogni particella riceva un trattamento termico uniforme, garantendo proprietà materiali coerenti su un lotto di grandi dimensioni.

Il Ruolo del Vuoto

Un forno a vuoto rappresenta il massimo livello di controllo dell'atmosfera rimuovendo virtualmente tutti i gas. Viene utilizzato per i materiali più sensibili dove anche tracce di gas inerte potrebbero essere problematiche. Offre la massima purezza ma è spesso un processo più complesso e costoso.

Selezione del Gas e Costo

La scelta del gas di atmosfera è una decisione critica. L'azoto è una scelta economica per molte ceramiche, ma può reagire con alcuni materiali ad alte temperature. L'argon è più inerte ma significativamente più costoso. L'idrogeno viene utilizzato per creare un'atmosfera "riducente" per rimuovere attivamente l'ossigeno, ma richiede rigorosi protocolli di sicurezza.

Come Applicare Ciò al Tuo Obiettivo

Il tuo obiettivo di produzione determinerà la configurazione ideale del forno e dell'atmosfera.

- Se il tuo obiettivo principale è la massima purezza per l'elettronica avanzata: È necessario un forno a vuoto o un forno a tubo con gas inerte ad alta purezza (argon) per prevenire qualsiasi contaminazione.

- Se il tuo obiettivo principale è la produzione ad alto volume di polveri ceramiche: Un forno rotativo fornirà l'uniformità termica e la produttività necessarie per una qualità costante su scala.

- Se il tuo obiettivo principale è la sinterizzazione economica di componenti strutturali: Un forno che utilizza un'atmosfera di azoto offre un buon equilibrio tra controllo chimico e costo operativo, a condizione che il materiale non sia reattivo con l'azoto.

In definitiva, padroneggiare l'atmosfera all'interno del forno è la chiave per sbloccare il pieno potenziale prestazionale dei materiali ceramici avanzati.

Tabella Riassuntiva:

| Aspetto | Contributo alla Produzione di Ceramiche |

|---|---|

| Controllo Chimico | Previene reazioni indesiderate con l'aria, garantendo elevata purezza e prevenendo difetti come ossidi e nitruri. |

| Proprietà dei Materiali | Migliora densità, durezza, resistenza all'usura e integrità strutturale attraverso processi di sinterizzazione controllati. |

| Tipi di Forno | Forni a tubo per la precisione; Forni rotativi per l'alto volume; Vuoto per la massima purezza. |

| Gas di Atmosfera | Gas inerti (argon, azoto) o gas reattivi (idrogeno) adattati alle esigenze del materiale e al costo. |

Sblocca il pieno potenziale della tua produzione ceramica con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare purezza, prestazioni ed efficienza nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico