Alla base, un forno a muffola offre tre vantaggi principali: controllo atmosferico superiore, maggiore qualità del prodotto finale e maggiore efficienza operativa. Questi benefici derivano direttamente dal suo design unico, che utilizza una camera interna sigillata per isolare il materiale in lavorazione dagli elementi riscaldanti del forno e dall'ambiente esterno.

La caratteristica distintiva di un forno a muffola è il suo recipiente sigillato. Questo elemento di design non è solo un componente; è la fonte di tutti i suoi vantaggi, consentendo un livello di controllo del processo e di purezza del prodotto difficile da ottenere con altri tipi di forni.

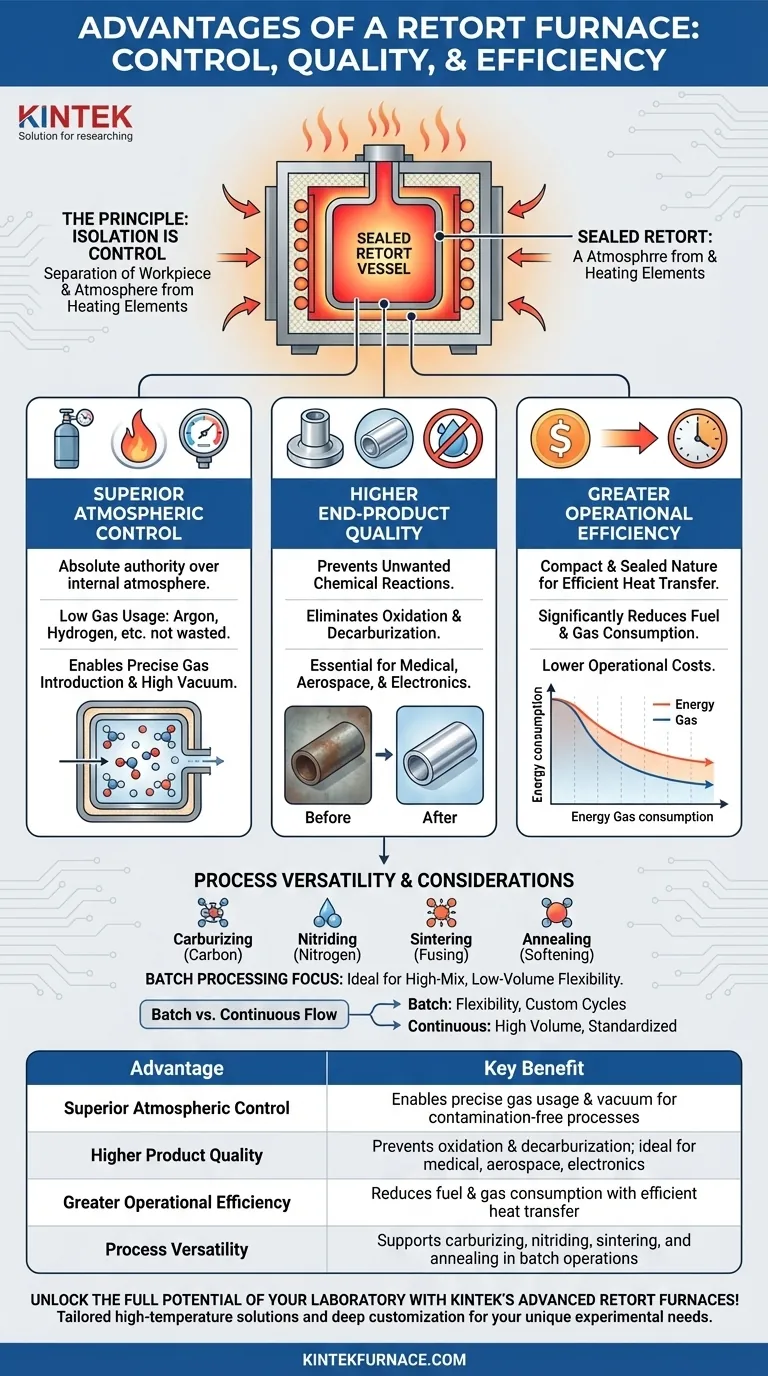

Il Principio: L'Isolamento è Controllo

Un forno standard riscalda i materiali in una camera dove l'atmosfera è spesso influenzata dal metodo di riscaldamento e dall'aria esterna. Un forno a muffola cambia fondamentalmente questa relazione introducendo una barriera critica.

Cos'è una Muffola?

Una muffola è un recipiente sigillato, tipicamente realizzato in leghe metalliche o ceramiche, che si trova all'interno del corpo principale del forno. I materiali che stai trattando vengono posti all'interno di questa muffola, non nella camera principale del forno.

Il Potere della Separazione

Questo design separa il pezzo in lavorazione e la sua atmosfera immediata dagli elementi riscaldanti e dall'isolamento. Il forno riscalda la muffola dall'esterno, e la muffola, a sua volta, riscalda il materiale al suo interno. Questa separazione è la chiave di tutti i suoi benefici.

Principali Vantaggi Spiegati

Isolando il processo, un forno a muffola offre vantaggi specifici e misurabili che sono critici per i trattamenti avanzati dei materiali.

Controllo Atmosferico Ineguagliabile

Poiché la muffola è uno spazio sigillato e contenuto, hai autorità assoluta sull'atmosfera al suo interno. Ciò consente un uso estremamente ridotto dell'atmosfera, poiché gas come argon o idrogeno non vengono sprecati per riempire una camera grande e che perde.

È inoltre possibile introdurre con precisione gas specializzati o creare un vuoto quasi perfetto, essenziale per processi sensibili all'ossigeno o ad altri contaminanti.

Qualità del Prodotto Superiore

Direttamente a seguito del controllo atmosferico, i forni a muffola eccellono nel prevenire reazioni chimiche indesiderate. Eliminando l'ossigeno, è possibile prevenire l'ossidazione e la decarburazione sulle superfici metalliche, portando a un prodotto finale più pulito e di qualità superiore.

Questa purezza è essenziale per applicazioni in campo medico, aerospaziale ed elettronico, dove l'integrità del materiale non è negoziabile.

Efficienza Operativa Migliorata

La natura compatta e sigillata della muffola consente un trasferimento di calore molto efficiente al carico di lavoro, il che può portare a tempi di riscaldamento più rapidi.

Inoltre, poiché si consuma solo la quantità precisa di gas atmosferico necessaria per il piccolo volume della muffola, si riducono significativamente il consumo di combustibile e gas, abbassando i costi operativi nel tempo.

Versatilità del Processo

Il controllo preciso della temperatura e dell'atmosfera rende i forni a muffola incredibilmente versatili. Sono la scelta ideale per una serie di trattamenti termici specializzati.

I processi comuni includono la carburazione (aggiunta di carbonio), la nitrurazione (aggiunta di azoto), la sinterizzazione (fusione di materiale in polvere) e la ricottura (ammorbidimento del metallo), tra molti altri trattamenti avanzati.

Comprendere i Compromessi

Sebbene potente, il design del forno a muffola non è universalmente superiore. I suoi vantaggi comportano considerazioni specifiche che lo rendono ideale per alcune applicazioni ma meno per altre.

Produzione a Lotti vs. Flusso Continuo

La maggior parte dei forni a muffola sono forni a lotti. Vengono caricati, eseguiti attraverso un ciclo e quindi scaricati. Ciò offre un'immensa flessibilità per personalizzare i cicli per diverse parti a basso-medio volume.

Tuttavia, sono intrinsecamente meno adatti per linee di produzione ad alto volume e continue dove le parti si muovono costantemente attraverso un forno.

Costo Iniziale e Complessità

I componenti specializzati, come la muffola stessa e i sofisticati sistemi di controllo dell'atmosfera, possono comportare un investimento iniziale più elevato rispetto ai forni non atmosferici più semplici.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la purezza del prodotto: Un forno a muffola è la scelta definitiva per prevenire l'ossidazione e la contaminazione.

- Se il tuo obiettivo principale è il trattamento specializzato dei materiali: Processi che richiedono atmosfere specifiche come idrogeno o azoto sono possibili solo in una muffola sigillata.

- Se il tuo obiettivo principale è la flessibilità per serie di produzione varie e più piccole: L'operazione a lotti di un forno a muffola offre un controllo superiore per la produzione ad alto mix e basso volume.

- Se il tuo obiettivo principale è la produzione ad alto volume e standardizzata: Un forno a nastro continuo potrebbe essere una scelta più efficiente, a condizione che il tuo processo non richieda un rigoroso controllo atmosferico.

In definitiva, scegliere un forno a muffola è un impegno per raggiungere il massimo grado di controllo del processo e qualità del prodotto.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Controllo Atmosferico Superiore | Consente un uso preciso del gas e la creazione di vuoto per processi senza contaminazione |

| Qualità del Prodotto Superiore | Previene ossidazione e decarburazione, ideale per settori medico, aerospaziale ed elettronico |

| Maggiore Efficienza Operativa | Riduce il consumo di combustibile e gas con un efficiente trasferimento di calore |

| Versatilità del Processo | Supporta carburazione, nitrurazione, sinterizzazione e ricottura in operazioni a lotti |

Sblocca il pieno potenziale del tuo laboratorio con i forni a muffola avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come la nostra esperienza può trasformare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas