Un'atmosfera protettiva è contenuta all'interno di un forno attraverso la combinazione ingegnerizzata di una camera fisicamente sigillata e un sistema dinamico di gestione dei gas. Questo design innanzitutto purga il forno dall'aria ambiente reattiva, quindi fornisce continuamente una miscela specifica di gas a una leggera pressione positiva. Ciò assicura che qualsiasi potenziale perdita fluisca verso l'esterno, impedendo a contaminanti esterni come l'ossigeno di entrare e compromettere il materiale in lavorazione.

Contenere un'atmosfera protettiva riguarda meno la creazione di una sigillatura perfetta ed ermetica e più l'ingegnerizzazione di un sistema dinamico. L'obiettivo è utilizzare la pressione positiva del gas per garantire un flusso costante verso l'esterno, impedendo attivamente all'aria reattiva di infiltrarsi nella camera di lavorazione ad alta temperatura.

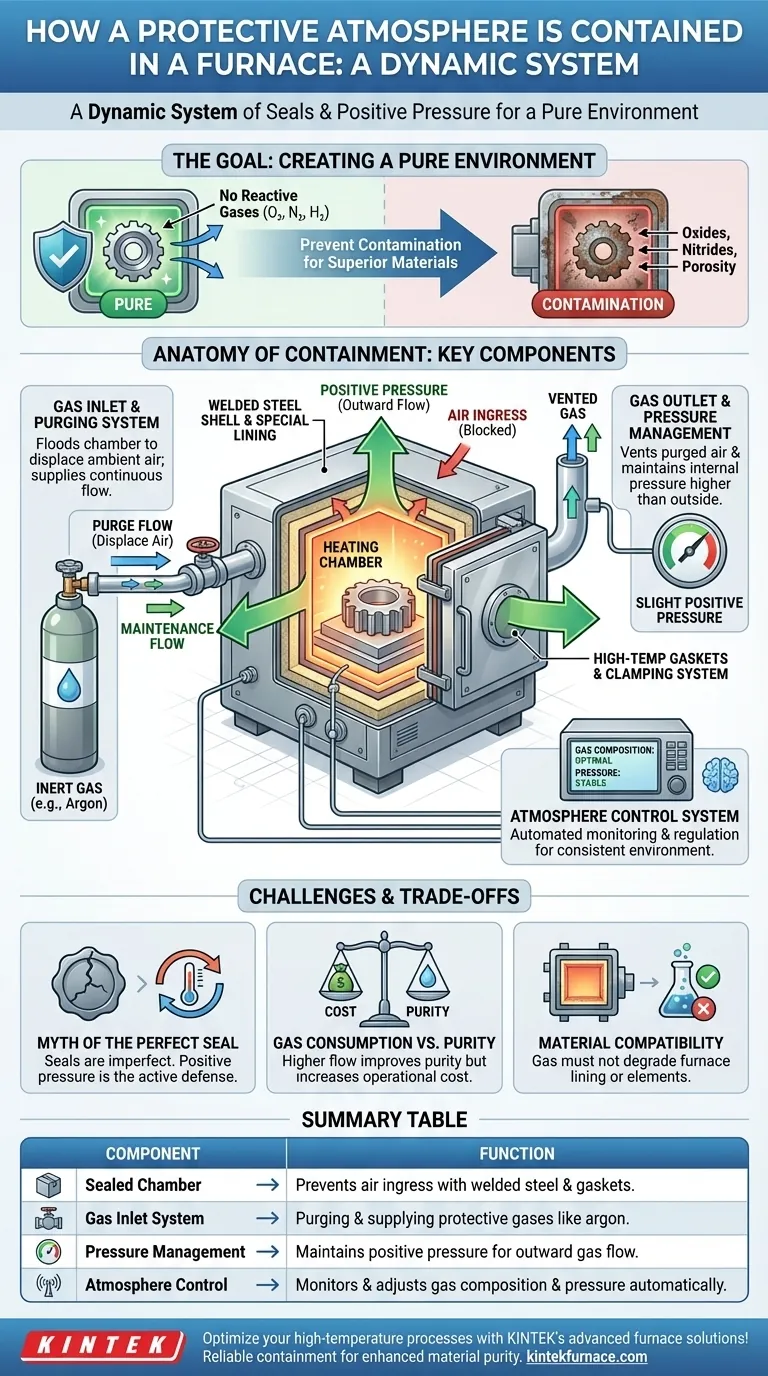

L'obiettivo: creare un ambiente puro

Lo scopo primario di un'atmosfera protettiva è creare un ambiente privo di gas reattivi come ossigeno, azoto e idrogeno. Durante processi ad alta temperatura come la fusione o il trattamento termico, questi gas possono causare problemi significativi.

Possono formare ossidi e nitruri indesiderati o creare porosità all'interno della struttura del materiale. Prevenendo questa contaminazione, i produttori possono produrre materiali con purezza, resistenza e prestazioni complessive superiori.

L'anatomia del contenimento: componenti chiave del sistema

La capacità di un forno di contenere un'atmosfera protettiva si basa su diversi componenti interconnessi che lavorano in concerto. Non è una singola caratteristica, ma un intero sistema progettato per il contenimento e il controllo.

Il corpo del forno e i meccanismi di sigillatura

La prima linea di difesa è la struttura fisica del forno. L'involucro esterno è tipicamente saldato da piastre di acciaio per fornire un robusto contenitore sigillato. All'interno, il rivestimento del forno è costruito con strutture composite a risparmio energetico e speciali mattoni refrattari resistenti alla corrosione progettati per resistere sia alle alte temperature che alle specifiche proprietà chimiche del gas protettivo.

Fondamentale, i meccanismi di sigillatura sono l'elemento più critico. Le porte del forno, le porte dei sensori e altre aperture sono dotate di guarnizioni ad alta temperatura e sistemi di serraggio. La guarnizione della porta del forno è particolarmente importante ed è intenzionalmente rinforzata per ridurre al minimo le perdite in questa interfaccia ampia e frequentemente utilizzata.

Il sistema di ingresso e spurgo del gas

Per stabilire l'ambiente, il forno viene prima spurgato. Ciò implica l'inondazione della camera con il gas dell'atmosfera protettiva—come l'argon inerte—attraverso tubi e valvole di ingresso dedicati.

Questa fase iniziale ad alto flusso sposta forzatamente l'aria ambiente, spingendola fuori dalla camera. Una volta che il livello di ossigeno scende al minimo desiderato, il ciclo di spurgo termina e il sistema passa a una portata di mantenimento.

L'uscita del gas e la gestione della pressione

Un forno sigillato deve avere un'uscita controllata. Questo è essenziale per sfogare l'aria spurgata e per mantenere la corretta pressione interna durante il funzionamento.

Il sistema è progettato per mantenere una leggera pressione positiva all'interno della camera di riscaldamento. Ciò significa che la pressione interna è marginalmente più alta della pressione atmosferica esterna. Questo semplice principio è la chiave per un contenimento efficace; se esistono perdite microscopiche nelle guarnizioni, il gas interno fluirà verso l'esterno, prevenendo l'ingresso molto più dannoso dell'aria.

Il sistema di controllo dell'atmosfera

I forni moderni utilizzano un sistema di controllo dell'atmosfera dedicato. Questo sistema automatizzato utilizza sensori per monitorare la composizione e la pressione del gas all'interno del forno.

Regola con precisione le portate di gas dall'ingresso, adattando la miscela secondo necessità per mantenere l'ambiente ideale durante l'intero ciclo di riscaldamento e raffreddamento. Questa gestione attiva è ciò che garantisce la coerenza del processo e la qualità del materiale.

Comprendere le sfide pratiche e i compromessi

Sebbene i principi siano semplici, ottenere un contenimento atmosferico perfetto implica la gestione di sfide ingegneristiche reali.

Il mito della tenuta perfetta

Nessuna guarnizione meccanica è veramente perfetta, specialmente sotto cicli termici estremi dove i materiali si espandono e si contraggono. Affidarsi esclusivamente alle guarnizioni è una strategia difettosa. Questo è precisamente il motivo per cui il principio della pressione positiva è non negoziabile, poiché fornisce una difesa attiva contro le inevitabili imperfezioni di qualsiasi guarnizione.

Consumo di gas vs. purezza

Esiste un compromesso diretto tra il costo del gas protettivo e la purezza dell'ambiente. Una maggiore portata di gas crea una pressione positiva più forte e purga i contaminanti in modo più efficace, ma aumenta anche i costi operativi. L'obiettivo è trovare la portata minima che impedisce in modo affidabile la contaminazione per un processo specifico.

Compatibilità dei materiali

I componenti interni del forno, inclusi il rivestimento refrattario e gli elementi riscaldanti stessi, devono essere compatibili con l'atmosfera protettiva. Alcuni gas possono diventare reattivi a temperature molto elevate, degradando potenzialmente i componenti del forno nel tempo. La scelta del gas e dei materiali del forno deve essere attentamente allineata.

Fare la scelta giusta per il tuo processo

Comprendere come funziona il contenimento ti consente di allineare le capacità del forno con i tuoi obiettivi operativi specifici.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale: Investi in un forno con integrità di sigillatura superiore, robusti morsetti per porte e un sistema di controllo dell'atmosfera preciso e basato su sensori.

- Se il tuo obiettivo principale è una produzione economica: Concentrati sull'ottimizzazione dei cicli di spurgo e delle portate di mantenimento per ridurre al minimo il consumo di gas pur soddisfacendo i tuoi standard di qualità richiesti.

- Se il tuo obiettivo principale è l'affidabilità e la sicurezza operativa: Implementa un rigoroso programma di manutenzione per l'ispezione e la sostituzione delle guarnizioni delle porte, delle guarnizioni e la verifica dell'accuratezza dei sensori di pressione.

In definitiva, padroneggiare il contenimento dell'atmosfera significa gestire un flusso controllato e dinamico, non solo costruire una scatola statica e sigillata.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Camera Sigillata | Impedisce l'ingresso dell'aria con acciaio saldato e guarnizioni ad alta temperatura |

| Sistema di Ingresso Gas | Spurgo e fornitura di gas protettivi come l'argon |

| Gestione della Pressione | Mantiene una leggera pressione positiva per garantire il flusso di gas verso l'esterno |

| Controllo dell'Atmosfera | Monitora e regola automaticamente la composizione e la pressione del gas |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate di KINTEK per forni! Siamo specializzati in forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da un'ampia personalizzazione per soddisfare le tue esigenze sperimentali uniche. La nostra esperienza in R&D e la produzione interna garantiscono un contenimento affidabile delle atmosfere protettive, migliorando la purezza e l'efficienza dei materiali. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni