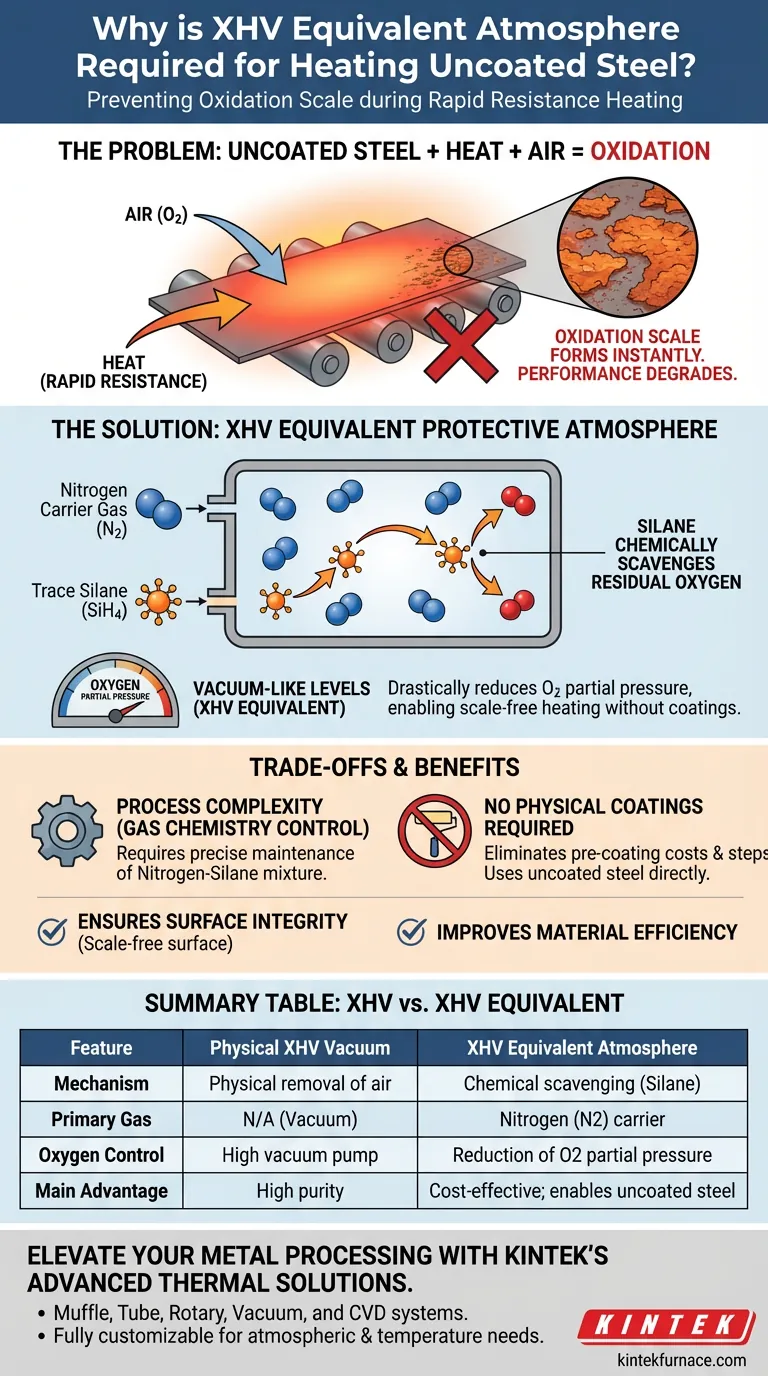

I fogli di acciaio non rivestito richiedono un'atmosfera equivalente a XHV (vuoto ultra-alto) per prevenire completamente la rapida formazione di scaglie di ossidazione durante il riscaldamento a resistenza ad alta temperatura. Senza questo ambiente specializzato, l'acciaio reagisce immediatamente con l'ossigeno presente nell'aria, portando al degrado superficiale che compromette le prestazioni del pezzo finale.

Il meccanismo principale prevede l'uso di tracce di silano (SiH4) all'interno di un'atmosfera di azoto per eliminare chimicamente l'ossigeno residuo. Ciò riduce la pressione parziale dell'ossigeno a livelli paragonabili a un vuoto ultra-alto, consentendo un riscaldamento privo di scaglie senza la necessità di rivestimenti fisici protettivi.

La chimica del controllo dell'ossidazione

La vulnerabilità dell'acciaio non rivestito

Quando l'acciaio non rivestito viene sottoposto a un rapido riscaldamento a resistenza, viene esposto ad alte temperature in presenza di aria. Questo ambiente provoca la formazione quasi istantanea di scaglie di ossidazione sulla superficie del foglio.

Perché le scaglie devono essere prevenute

La formazione di scaglie non è un mero problema estetico; degrada fondamentalmente le prestazioni del pezzo fabbricato. Per mantenere l'integrità dell'acciaio, l'ossigeno deve essere rimosso dall'ambiente di riscaldamento.

Ottenere condizioni XHV senza vuoto

Il ruolo dell'atmosfera "equivalente"

Creare un vuoto fisico ultra-alto (XHV) è meccanicamente complesso e costoso. Invece, i produttori possono utilizzare un'atmosfera protettiva equivalente a XHV per ottenere lo stesso risultato chimicamente.

La composizione dell'atmosfera

Questa atmosfera protettiva è composta principalmente da azoto che funge da gas vettore. Fondamentalmente, è miscelata con tracce di silano (SiH4).

Il meccanismo di riduzione del silano

Il silano viene utilizzato per le sue forti proprietà di riduzione chimica. Quando introdotto nell'ambiente di riscaldamento, il silano reagisce attivamente con l'ossigeno residuo.

Abbassamento della pressione parziale dell'ossigeno

Questa reazione riduce drasticamente la pressione parziale dell'ossigeno all'interno della camera. Eliminando chimicamente l'ossigeno, l'atmosfera imita la purezza di un vuoto fisico, prevenendo l'ossidazione.

Comprendere i compromessi

Complessità del processo vs. rivestimenti fisici

Il principale compromesso di questo approccio è la sostituzione della necessità di rivestimenti fisici con il controllo atmosferico.

Eliminazione dei requisiti di pre-rivestimento

I metodi standard spesso richiedono che l'acciaio venga pre-rivestito per resistere al riscaldamento. L'uso di un'atmosfera equivalente a XHV consente l'uso di acciaio non rivestito, semplificando la preparazione dei materiali.

Dipendenza dalla chimica dei gas

Il successo dipende interamente dal mantenimento preciso della miscela azoto-silano. Il processo elimina la pompa per vuoto ma richiede un controllo rigoroso della composizione chimica dell'ambiente per garantire l'efficacia della reazione di riduzione.

Fare la scelta giusta per il tuo obiettivo

Questa tecnologia sostituisce le barriere fisiche con il controllo chimico per garantire la purezza superficiale.

- Se il tuo obiettivo principale è l'integrità superficiale: L'utilizzo di un'atmosfera equivalente a XHV garantisce una superficie priva di scaglie riducendo chimicamente la pressione parziale dell'ossigeno a livelli trascurabili.

- Se il tuo obiettivo principale è l'efficienza dei materiali: Questo metodo ti consente di lavorare direttamente con fogli di acciaio non rivestito, eliminando i costi e i passaggi associati all'applicazione di rivestimenti fisici protettivi.

Sfruttando il potere di riduzione chimica del silano, si ottiene la purezza del vuoto attraverso l'efficienza del controllo atmosferico.

Tabella riassuntiva:

| Caratteristica | Vuoto fisico XHV | Atmosfera equivalente XHV |

|---|---|---|

| Meccanismo | Rimozione fisica delle molecole d'aria | Eliminazione chimica tramite tracce di silano (SiH4) |

| Gas principale | N/A (Vuoto) | Azoto (N2) come vettore |

| Controllo dell'ossigeno | Estrazione tramite pompa per vuoto spinto | Riduzione della pressione parziale dell'ossigeno |

| Vantaggio principale | Elevata purezza | Conveniente; consente acciaio non rivestito privo di scaglie |

| Preparazione materiale | Nessuna richiesta | Elimina la necessità di rivestimenti protettivi |

Migliora la tua lavorazione dei metalli con le soluzioni termiche avanzate di KINTEK

Non lasciare che l'ossidazione comprometta le prestazioni del tuo materiale. KINTEK è specializzata in sistemi termici ingegnerizzati con precisione, progettati per i requisiti industriali più esigenti. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, a tubo, rotativi, a vuoto e CVD ad alte prestazioni, tutti completamente personalizzabili in base alle tue specifiche esigenze atmosferiche e di temperatura.

Sia che tu stia lavorando fogli di acciaio non rivestito o sviluppando materiali avanzati, i nostri forni ad alta temperatura da laboratorio garantiscono l'integrità superficiale richiesta dal tuo progetto. Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra esperienza può semplificare la tua produzione ed eliminare la necessità di costosi pre-rivestimenti.

Guida Visiva

Riferimenti

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali tipi di forni sono progettati specificamente per la lavorazione in atmosfere inerti? Esplora i sistemi sigillati per risultati senza ossidazione

- A cosa serve un forno a atmosfera controllata? Ottenere una lavorazione precisa dei materiali in ambienti controllati

- Qual è lo scopo principale di un forno a gas inerte? Proteggere i materiali dall'ossidazione durante il riscaldamento

- Come vengono sigillati e preparati per il funzionamento i forni ad atmosfera inerte? Garantire l'integrità del processo e prevenire l'ossidazione

- Come influisce un forno di ricottura a temperatura controllata di precisione sulla dimensione dei grani dell'acciaio TWIP?

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Quale ruolo svolge un forno a pozzo a atmosfera nella sintesi e preparazione dei materiali? Sblocca la precisione nella creazione di materiali avanzati

- Quali settori beneficiano della versatilità dei forni a muffola? Sblocca il controllo preciso del calore e dell'atmosfera