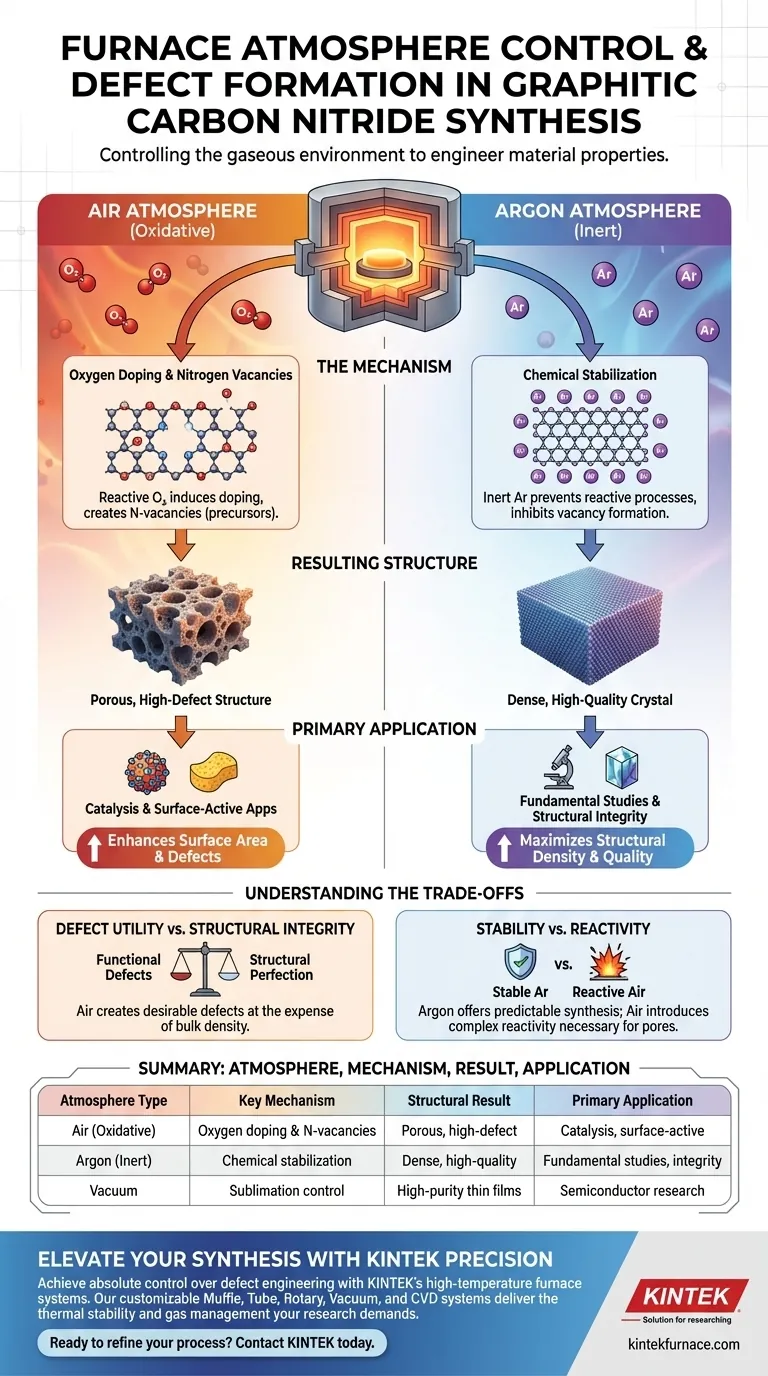

L'ambiente gassoso all'interno di un forno ad alta temperatura funge da leva di controllo primaria per determinare la densità dei difetti nel carbonitruro grafitiico sintetizzato. Quando la sintesi avviene in un'atmosfera di aria, la presenza di ossigeno induce il drogaggio e crea vacanze di azoto, che agiscono come precursori critici per la formazione di difetti porosi. Al contrario, l'utilizzo di un'atmosfera inerte di argon impedisce questi processi reattivi, producendo una struttura materiale più densa con difetti minimi.

Il controllo dell'atmosfera del forno consente di passare dalla creazione di un cristallo ad alta densità a un materiale altamente difettoso e poroso. Mentre i gas inerti preservano l'integrità strutturale, è necessaria un'atmosfera di aria per indurre il drogaggio specifico con ossigeno e le vacanze di azoto necessarie per la successiva formazione di pori.

Il Meccanismo di Formazione dei Difetti

Il Ruolo di un'Atmosfera di Aria

In un ambiente di aria, l'ossigeno partecipa attivamente al processo di sintesi. Non si limita a circondare il campione; interagisce chimicamente con il reticolo in via di sviluppo. Questa interazione induce il drogaggio con ossigeno all'interno della struttura del carbonitruro grafitiico.

Creazione di Precursori per la Porosità

L'impatto più significativo della sintesi in aria è la generazione di vacanze di azoto. Queste vacanze non sono statiche; fungono da precursori chimici. Durante le successive fasi di incisione, questi specifici siti di difetto si evolvono in difetti porosi nel piano.

Il Ruolo di un'Atmosfera Inerte

Quando viene utilizzata un'atmosfera di argon, l'ambiente di sintesi viene reso chimicamente inerte. Non sono presenti gas reattivi che inducano il drogaggio o rimuovano azoto dal reticolo. Ciò interrompe efficacemente il meccanismo responsabile della formazione delle vacanze.

Densità Strutturale Risultante

Poiché l'atmosfera inerte impedisce la formazione di precursori di difetti, il materiale risultante differisce fondamentalmente dai suoi omologhi sintetizzati in aria. Il prodotto finale è strutturalmente più denso. Crea un materiale di base con imperfezioni cristalline significativamente inferiori.

Comprensione dei Compromessi

Utilità dei Difetti vs. Integrità Strutturale

La scelta di un'atmosfera è un compromesso tra difetti funzionali e perfezione strutturale. Un'atmosfera di aria crea difetti che possono essere desiderabili per l'attività catalitica o l'area superficiale. Tuttavia, ciò avviene a scapito della densità di massa e dell'ordine cristallino del materiale.

Stabilità vs. Reattività

Le atmosfere di argon forniscono un percorso di sintesi stabile e prevedibile, ideale per studi fondamentali. L'aria introduce una reattività che complica la chimica del materiale. Sebbene questa reattività sia necessaria per la formazione di pori, richiede un controllo preciso per evitare di degradare il materiale oltre l'utilità.

Fare la Scelta Giusta per il Tuo Obiettivo di Sintesi

Per selezionare l'atmosfera del forno appropriata, devi definire gli attributi desiderati del tuo materiale finale.

- Se il tuo obiettivo principale è migliorare l'area superficiale e creare difetti porosi: Utilizza un'atmosfera di aria per indurre il drogaggio con ossigeno e le vacanze di azoto.

- Se il tuo obiettivo principale è ottenere una struttura cristallina densa e di alta qualità: Utilizza un'atmosfera di argon per minimizzare le interferenze reattive e la formazione di difetti.

Alternando strategicamente tra atmosfere ossidative e inerti, si passa dalla sintesi passiva all'ingegneria attiva dei difetti.

Tabella Riassuntiva:

| Tipo di Atmosfera | Meccanismo Chiave | Risultato Strutturale | Applicazione Principale |

|---|---|---|---|

| Aria (Ossidativa) | Drogaggio con ossigeno e vacanze di azoto | Struttura porosa ad alto difetto | Catalisi e applicazioni attive in superficie |

| Argon (Inerte) | Stabilizzazione chimica | Cristallo denso e di alta qualità | Studi fondamentali e integrità strutturale |

| Vuoto | Controllo della sublimazione | Film sottili ad alta purezza | Ricerca sui semiconduttori |

Migliora la Tua Sintesi di Materiali con un Controllo Preciso dell'Atmosfera

L'ingegneria precisa dei difetti nel carbonitruro grafitiico richiede il controllo assoluto fornito dai sistemi di forni ad alta temperatura di KINTEK. Sia che tu stia inducendo vacanze di azoto in un ambiente ossidativo o preservando la densità cristallina sotto argon, le nostre apparecchiature forniscono la stabilità termica e la gestione dei gas richieste dalla tua ricerca.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, a Tubo, Rotativi, da Vuoto e CVD personalizzabili, adattati alle esigenze uniche di scienziati dei materiali e professionisti di laboratorio.

Pronto a perfezionare il tuo processo di sintesi? Contattaci oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- New Insights In‐Plane Porous Defects Formation Mechanism of Single‐Layer Graphitic Carbon Nitride by Tetrahydrofuran Etching Reaction. DOI: 10.1002/sstr.202500259

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un passaggio di riduzione carborgrafica per le vetroceramiche di scorie di rame? Ottimizza la purificazione del tuo materiale

- Come vengono applicate le forni ad atmosfera nella preparazione dei materiali ottici? Migliora Chiarezza e Prestazioni

- Quali processi possono essere eseguiti utilizzando un forno a muffola? Sblocca il Trattamento Termico di Precisione per Materiali Superiori

- Quali sono gli scopi principali dell'utilizzo di un'atmosfera inerte? Prevenire l'ossidazione e garantire la sicurezza del processo

- Quali tipi di processi di trattamento termico richiedono atmosfere controllate? Essenziali per la protezione e la modifica delle superfici

- Qual è la funzione di un forno di calcinazione ad alta temperatura? Padronanza della preparazione del precursore di nanopolveri Pr3+:CaGdF2

- Perché è necessario un forno di reazione ad alta temperatura per l'attivazione del KOH? Sblocca la porosità del bio-carbone ad alte prestazioni

- Quali settori beneficiano della versatilità dei forni a muffola? Sblocca il controllo preciso del calore e dell'atmosfera