In sostanza, un forno a atmosfera controllata è un forno ad alta temperatura specializzato utilizzato per processi che richiedono un ambiente gassoso controllato con precisione. È uno strumento fondamentale per il trattamento termico dei metalli, la sinterizzazione delle ceramiche e la sintesi di materiali avanzati, dove l'esposizione all'aria ambiente comprometterebbe l'integrità e le proprietà del prodotto finale.

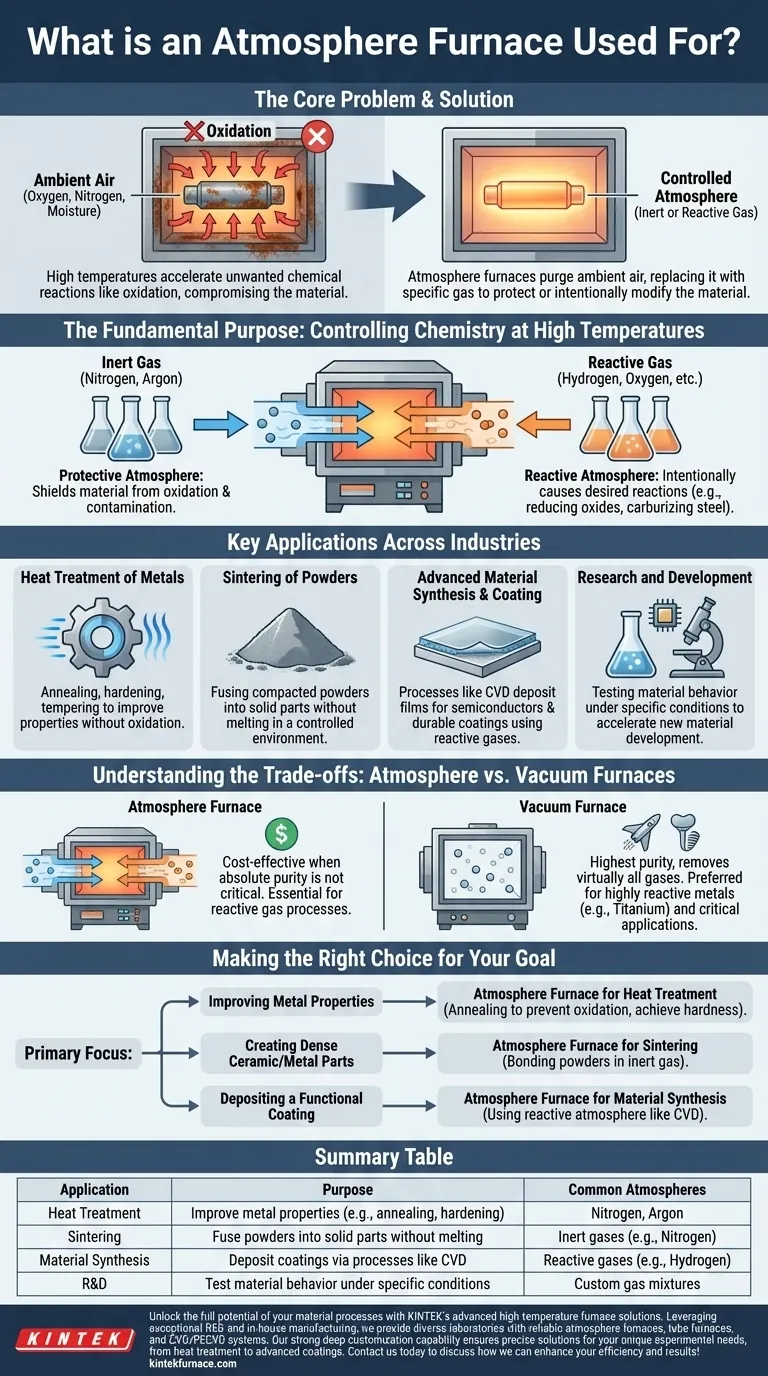

Il problema fondamentale con la lavorazione ad alta temperatura è che il calore accelera reazioni chimiche indesiderate, come l'ossidazione (ruggine). Un forno a atmosfera risolve questo problema sostituendo l'aria all'interno con un gas specifico, inerte per proteggere il materiale o reattivo per modificarlo intenzionalmente.

Scopo fondamentale: controllare la chimica ad alte temperature

Quasi tutta la lavorazione di materiali avanzati comporta il calore. Tuttavia, il riscaldamento di un materiale in aria normale introduce ossigeno, azoto e umidità, che possono causare reazioni chimiche dannose. Il forno a atmosfera è progettato specificamente per prevenire ciò.

Perché l'aria ambiente è un problema

Ad alte temperature, l'ossigeno è altamente reattivo. Può causare ossidazione sulla superficie dei metalli, formando uno strato di scaglia che può rovinare le dimensioni e la finitura del componente. Questo ambiente incontrollato può anche introdurre contaminanti, alterando la composizione chimica fondamentale e le prestazioni del materiale.

Come un'atmosfera controllata risolve questo problema

Un forno a atmosfera espelle l'aria ambiente dalla sua camera e la sostituisce con un gas puro o una miscela di gas specifica. Questa atmosfera può essere di due tipi.

- Atmosfere protettive (inerte): Gas come azoto e argon vengono utilizzati per creare un ambiente inerte. Non reagiscono con il materiale riscaldato, proteggendolo efficacemente dall'ossidazione e dalla contaminazione.

- Atmosfere reattive: A volte vengono introdotti intenzionalmente gas come idrogeno, ossigeno o gas a base di carbonio. Ciò viene fatto per innescare una reazione chimica specifica e desiderabile, come la riduzione degli ossidi superficiali o la cementazione dell'acciaio per indurirlo.

Applicazioni chiave nei settori

Gestendo con precisione l'ambiente termico e chimico, i forni a atmosfera consentono un'ampia gamma di processi industriali e di ricerca critici.

Trattamento termico dei metalli

Questo è uno degli usi più comuni. Processi come la ricottura (ammorbidimento), la tempra e il rinvenimento vengono eseguiti in un'atmosfera controllata per ottenere le proprietà meccaniche desiderate senza formare strati di ossido distruttivi.

Sinterizzazione delle polveri

La sinterizzazione è il processo di riscaldamento di polveri compattate (metalliche o ceramiche) per fonderle in un oggetto solido e denso senza fonderle. Un'atmosfera controllata è essenziale per prevenire l'ossidazione delle particelle fini e garantire un forte legame tra di esse.

Sintesi e rivestimento di materiali avanzati

Processi come la deposizione chimica da vapore (CVD) utilizzano l'atmosfera del forno come ingrediente chiave. I gas precursori vengono introdotti nella camera calda, dove reagiscono e depositano un sottile film solido su un substrato. Questo è fondamentale per la produzione di semiconduttori e rivestimenti durevoli.

Ricerca e sviluppo

Nei laboratori, i forni a atmosfera sono indispensabili. Permettono ai ricercatori di testare come si comportano i materiali in condizioni specifiche di temperatura e atmosfera, accelerando lo sviluppo di nuove leghe, compositi e ceramiche.

Comprendere i compromessi

Sebbene potente, un forno a atmosfera non è l'unica soluzione per il riscaldamento controllato. L'alternativa principale è un forno a vuoto.

Quando scegliere un forno a atmosfera

Un forno a atmosfera è spesso la scelta più conveniente quando la purezza assoluta non è la preoccupazione principale. È anche la scelta necessaria quando è richiesto un gas reattivo come parte del processo, il che è impossibile sottovuoto.

Quando un forno a vuoto è superiore

Un forno a vuoto fornisce il massimo livello di purezza rimuovendo virtualmente tutti i gas dalla camera. È lo strumento preferito per la lavorazione di metalli altamente reattivi come il titanio o per applicazioni aerospaziali e di impianti medici dove anche la minima contaminazione è inaccettabile.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo termico corretto dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è migliorare le proprietà dei metalli: Utilizzerai un forno a atmosfera per trattamenti termici come la ricottura per prevenire l'ossidazione e ottenere una durezza precisa.

- Se il tuo obiettivo principale è creare parti ceramiche o metalliche dense: Lo utilizzerai per la sinterizzazione per legare le polveri in un gas inerte, garantendo la resistenza e l'integrità della parte.

- Se il tuo obiettivo principale è depositare un rivestimento funzionale: Utilizzerai un processo come la CVD in cui l'atmosfera reattiva stessa costruisce il nuovo strato di materiale.

In definitiva, un forno a atmosfera ti offre un controllo preciso sulla chimica dei materiali, trasformando un semplice processo di riscaldamento in uno strumento di produzione prevedibile e ripetibile.

Tabella riassuntiva:

| Applicazione | Scopo | Atmosfere Comuni |

|---|---|---|

| Trattamento termico | Migliorare le proprietà dei metalli (es. ricottura, tempra) | Azoto, Argon |

| Sinterizzazione | Fondere le polveri in parti solide senza fonderle | Gas inerti (es. Azoto) |

| Sintesi di materiali | Depositare rivestimenti tramite processi come CVD | Gas reattivi (es. Idrogeno) |

| R&S | Testare il comportamento dei materiali in condizioni specifiche | Miscele di gas personalizzate |

Sblocca il pieno potenziale dei tuoi processi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni a atmosfera affidabili, forni a tubo e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce soluzioni precise per le vostre esigenze sperimentali uniche, dal trattamento termico ai rivestimenti avanzati. Contattateci oggi stesso per discutere come possiamo migliorare la vostra efficienza e i vostri risultati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno