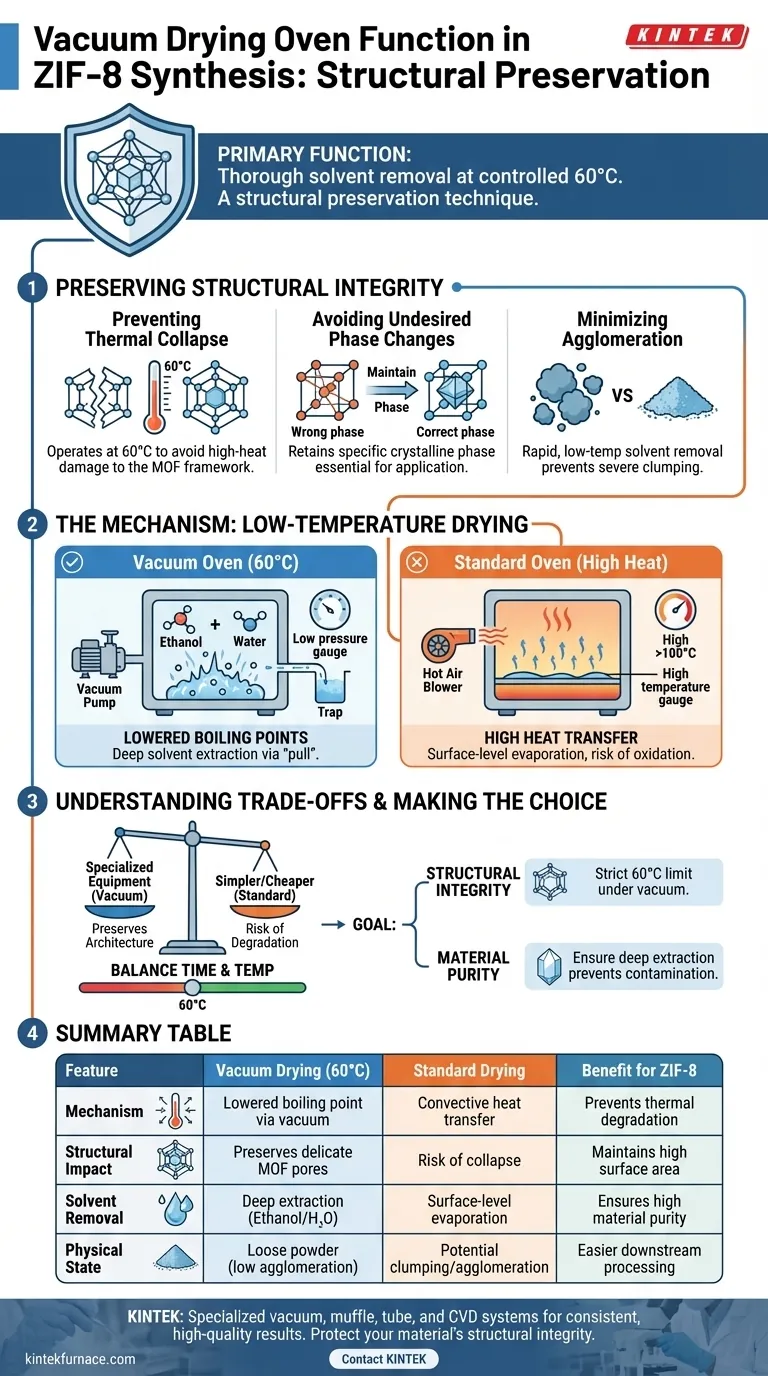

Nella sintesi dei precursori ZIF-8, la funzione principale di un forno di essiccazione sottovuoto è quella di rimuovere completamente l'etanolo residuo e l'umidità a una temperatura controllata di 60 gradi Celsius. Riducendo la pressione all'interno della camera, il forno abbassa il punto di ebollizione di questi solventi, consentendone l'evaporazione efficiente senza richiedere alte temperature.

Concetto chiave: Il processo di essiccazione sottovuoto non serve solo a rimuovere il liquido; è una tecnica di preservazione strutturale. Consentendo l'essiccazione a temperature più basse, previene il collasso termico del reticolo metallo-organico (MOF) ed evita cambiamenti di fase indesiderati, garantendo che la delicata struttura dei pori rimanga intatta.

Preservare l'integrità strutturale

Prevenire il collasso termico

I precursori ZIF-8 sono sensibili alle alte temperature.

Sottoporre il materiale al calore elevato richiesto per l'essiccazione in un forno standard può portare al collasso del reticolo metallo-organico (MOF).

Il forno sottovuoto mitiga questo rischio operando efficacemente a una moderata temperatura di 60 gradi Celsius.

Evitare cambiamenti di fase indesiderati

Oltre al semplice collasso strutturale, il calore eccessivo può alterare la fase chimica del precursore.

Mantenere una temperatura di essiccazione più bassa assicura che il materiale mantenga la fase cristallina specifica necessaria per la sua applicazione finale.

Questa precisione preserva le proprietà fondamentali del materiale ZIF-8.

Minimizzare l'agglomerazione

L'essiccazione in condizioni di vuoto aiuta a mantenere il precursore come una polvere fine.

La rimozione rapida e a bassa temperatura dei solventi impedisce al materiale di subire una grave agglomerazione, o raggruppamento, che può verificarsi durante processi di essiccazione più lenti o più caldi.

Ciò garantisce che la polvere finale mantenga un'elevata superficie ed sia facile da maneggiare.

Il meccanismo di essiccazione a bassa temperatura

Abbassare i punti di ebollizione dei solventi

Il vantaggio principale del forno sottovuoto è fisico, non chimico.

Creando un ambiente di vuoto, la pressione atmosferica circostante i solventi viene significativamente ridotta.

Questa depressione consente all'etanolo e all'umidità di evaporare a temperature ben al di sotto dei loro punti di ebollizione standard.

Rimozione completa dei solventi

Rimuovere i solventi intrappolati nella struttura porosa di un MOF è impegnativo.

L'ambiente di vuoto esercita una "attrazione" che estrae etanolo e umidità profondamente radicati in modo più efficace del solo calore.

Ciò garantisce che il precursore sia completamente asciutto, il che è fondamentale per l'accuratezza delle successive fasi di lavorazione.

Comprendere i compromessi

Essiccazione sottovuoto vs. Essiccazione standard

Sebbene un forno di essiccazione standard sia più semplice ed economico, è inadatto alla sintesi di ZIF-8.

I forni standard si basano sul trasferimento di calore attraverso l'aria, che richiede temperature più elevate per ottenere lo stesso livello di asciugatura, aumentando significativamente il rischio di ossidazione e degradazione strutturale.

Il compromesso è che l'essiccazione sottovuoto richiede attrezzature più specializzate per ottenere la necessaria preservazione dell'architettura del materiale.

Bilanciare tempo e temperatura

Un forno sottovuoto consente un'essiccazione più rapida rispetto all'essiccazione all'aria, ma deve comunque essere controllata.

Impostare il vuoto troppo alto o la temperatura al di sopra dei 60 gradi Celsius raccomandati può comunque danneggiare la delicata struttura del MOF.

Gli operatori devono bilanciare la forza del vuoto con la temperatura per garantire che la rimozione del solvente non comprometta l'integrità del precursore.

Fare la scelta giusta per il tuo obiettivo

L'uso di un forno di essiccazione sottovuoto è un passaggio non negoziabile per la sintesi di ZIF-8 di alta qualità.

- Se il tuo obiettivo principale è l'integrità strutturale: attieniti rigorosamente al limite di 60°C sotto vuoto per prevenire il collasso dei pori e garantire che il reticolo MOF rimanga robusto.

- Se il tuo obiettivo principale è la purezza del materiale: utilizza il vuoto per garantire l'estrazione profonda dei residui di etanolo, prevenendo la contaminazione da solventi nelle applicazioni a valle.

Controllando simultaneamente l'atmosfera e la temperatura, si garantisce che il precursore ZIF-8 rimanga chimicamente stabile e strutturalmente solido.

Tabella riassuntiva:

| Caratteristica | Essiccazione sottovuoto (60°C) | Essiccazione standard | Beneficio per ZIF-8 |

|---|---|---|---|

| Meccanismo | Punto di ebollizione abbassato tramite vuoto | Trasferimento di calore convettivo | Previene la degradazione termica |

| Impatto strutturale | Preserva i delicati pori del MOF | Rischio di collasso del reticolo | Mantiene un'elevata superficie |

| Rimozione dei solventi | Estrazione profonda di etanolo/H2O | Evaporazione superficiale | Garantisce elevata purezza del materiale |

| Stato fisico | Polvere fine (bassa agglomerazione) | Potenziale agglomerazione/raggruppamento | Processazione a valle più semplice |

La precisione è fondamentale nella sintesi di materiali sensibili come lo ZIF-8. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi specializzati sottovuoto, a muffola, a tubo e CVD progettati per proteggere l'integrità strutturale del tuo materiale. Sia che tu abbia bisogno di forni standard da laboratorio ad alta temperatura o di soluzioni completamente personalizzabili per esigenze di ricerca uniche, le nostre attrezzature garantiscono risultati coerenti e di alta qualità per il tuo laboratorio. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni avanzate di essiccazione sottovuoto possono ottimizzare la tua sintesi di MOF e prevenire il collasso termico.

Guida Visiva

Riferimenti

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali tipi di materiali vengono comunemente lavorati mediante rinvenimento sottovuoto? Ottenere un'integrità superficiale e proprietà meccaniche superiori

- Perché un forno a vuoto è vantaggioso per le applicazioni che richiedono elevata purezza? Ottenere Purezza e Prestazioni del Materiale Senza Eguali

- Come funziona un forno di sinterizzazione? Padroneggia il processo per proprietà dei materiali superiori

- Qual è il ruolo di un forno essiccatore sottovuoto nella lavorazione della polvere di HAp? Ottimizza la tua sospensione per ceramiche ad alta densità

- Quali sono le caratteristiche del trattamento termico sottovuoto? Sblocca prestazioni e controllo superiori dei materiali

- Perché i materiali fusi sotto vuoto sono preferiti per gli impianti medici? Garantire la purezza e la longevità degli impianti

- Cos'è un forno a vuoto e come funziona? Padroneggia il trattamento termico ad alta purezza per materiali superiori

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a vuoto da laboratorio e come funzionano? Ottimizza i tuoi processi ad alta temperatura