In sostanza, il rinvenimento sottovuoto è utilizzato prevalentemente per acciai ad alte prestazioni che hanno già subito un processo di tempra. Ciò include una gamma di acciai per utensili, acciai superrapidi (HSS) e specifici acciai legati o al carbonio per i quali l'integrità superficiale e le proprietà meccaniche precise sono fondamentali. L'ambiente sottovuoto non è solo un mezzo; è una parte attiva del processo che garantisce che il componente finale soddisfi standard rigorosi.

Lo scopo principale dell'utilizzo di un vuoto per il rinvenimento non riguarda il materiale in sé, ma il risultato desiderato: ottenere una tenacità e una durezza precise in una parte finita producendo al contempo una superficie eccezionalmente pulita, brillante e priva di ossido.

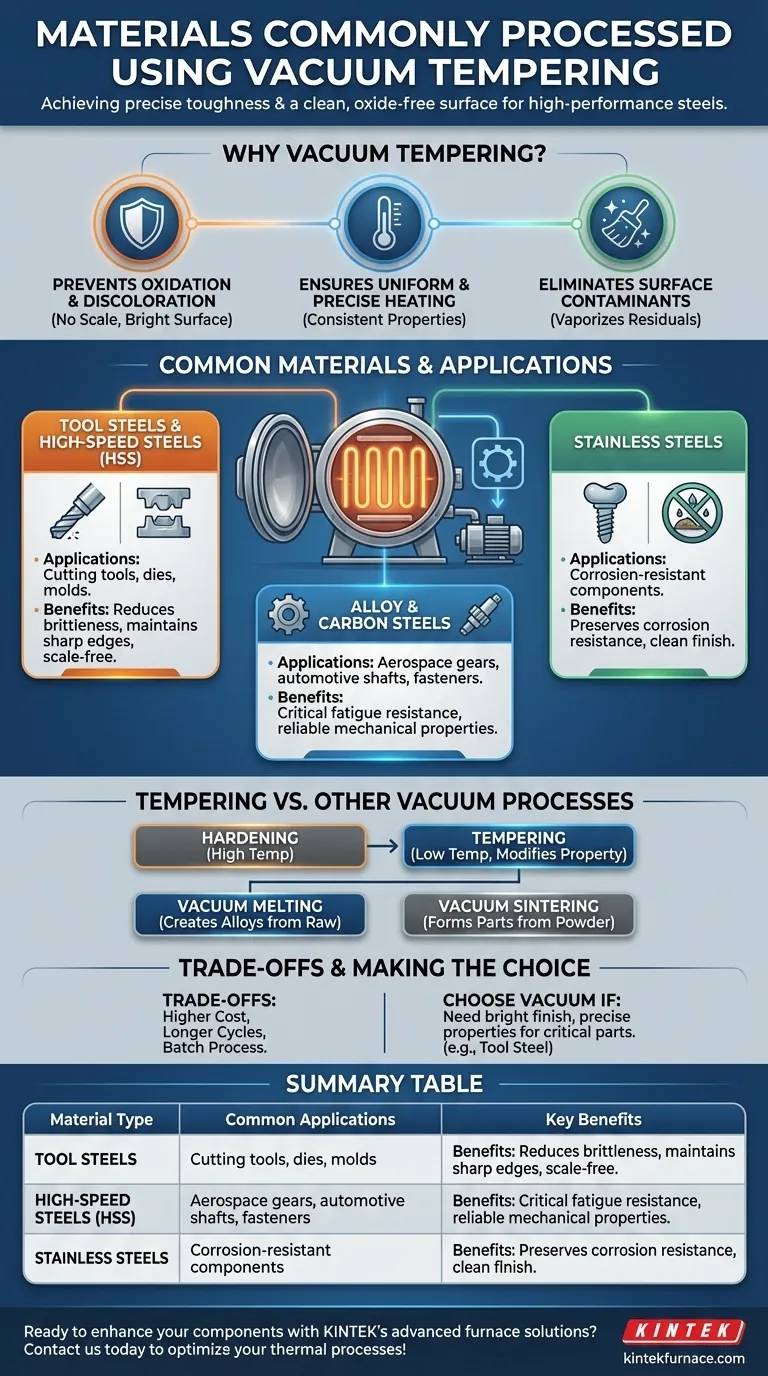

Perché Usare un Vuoto per il Rinvenimento?

Comprendere il "perché" dietro il rinvenimento sottovuoto rivela il suo valore per i componenti ad alta specifica. Il processo viene scelto per i vantaggi unici che l'ambiente sottovuoto offre rispetto a un forno atmosferico tradizionale.

Prevenzione dell'Ossidazione e della Decolorazione

Il vantaggio principale del vuoto è la rimozione dell'ossigeno. In un forno convenzionale, l'ossigeno reagisce con la superficie metallica calda per formare uno strato di ossido, o "scaglia".

Questa scaglia è indesiderabile in quanto altera le dimensioni della parte, ne attenua l'aspetto e spesso deve essere rimossa tramite operazioni secondarie costose come la sabbiatura o la pulizia chimica. Il rinvenimento sottovuoto previene del tutto questo fenomeno, con il risultato di una superficie brillante e pulita direttamente dal forno.

Garantire un Riscaldamento Uniforme e Preciso

I forni sottovuoto forniscono un riscaldamento estremamente uniforme, tipicamente tramite convezione mediante l'iniezione di un gas inerte come l'azoto. Questa uniformità è fondamentale durante il rinvenimento.

Un controllo preciso della temperatura su tutta la parte garantisce che la durezza e la tenacità desiderate vengano raggiunte in modo coerente, eliminando i punti deboli e garantendo prestazioni meccaniche prevedibili.

Eliminazione dei Contaminanti Superficiali

Il vuoto stesso può aiutare a purificare il carico di lavoro. Il processo può iniziare con un ciclo di "cottura" a bassa temperatura sotto vuoto.

Ciò aiuta a vaporizzare e rimuovere oli residui, fluidi di pulizia o altri contaminanti superficiali rimasti dalla produzione, un processo talvolta chiamato sgrassaggio.

Materiali Comuni e le Loro Applicazioni

Sebbene molti metalli possano essere trattati sottovuoto, il processo è riservato ai materiali per i quali i vantaggi giustificano il costo.

Acciai per Utensili e Acciai Superrapidi (HSS)

Questi sono i materiali più comuni per il rinvenimento sottovuoto. Parti come utensili da taglio, fustelle e stampi vengono temprate per essere estremamente dure ma sono anche fragili.

Il rinvenimento riduce questa fragilità per ottenere la tenacità richiesta. Una superficie pulita e priva di scaglie è essenziale per un tagliente o una superficie di stampaggio, rendendo ideale il processo sottovuoto.

Acciai Legati e al Carbonio

Gli acciai legati e al carbonio ad alta resistenza utilizzati in applicazioni critiche beneficiano notevolmente del rinvenimento sottovuoto.

I componenti per le industrie aerospaziale, automobilistica o medica — come ingranaggi, alberi e elementi di fissaggio ad alta resistenza — richiedono proprietà meccaniche precise e una condizione superficiale perfetta per garantire affidabilità e resistenza alla fatica.

Acciai Inossidabili

Per le parti in acciaio inossidabile, mantenere la resistenza alla corrosione è fondamentale. Il rinvenimento tradizionale può causare cambiamenti indesiderati alla chimica superficiale che degradano questa proprietà.

Il rinvenimento sottovuoto protegge la superficie e assicura che il materiale mantenga tutte le sue caratteristiche "inossidabili" dopo il trattamento termico.

Rinvenimento Rispetto ad Altri Processi Sottovuoto

Il termine "forno sottovuoto" è ampio. È fondamentale distinguere il rinvenimento da altri processi sottovuoto ad alta temperatura utilizzati per scopi completamente diversi.

Rinvenimento vs. Tempra

Il rinvenimento è un processo a temperatura relativamente bassa (ad esempio, 200–650°C) che segue una fase di tempra (austenitizzazione e raffreddamento) ad alta temperatura. Il suo scopo è ridurre la fragilità e aumentare la tenacità in una parte temprata.

Rinvenimento vs. Fusione Sottovuoto

La fusione sottovuoto è un metodo di produzione primario, non un trattamento termico secondario. Implica la fusione dei metalli sottovuoto per rimuovere gas disciolti e impurità, creando leghe ultra-pure e ad alte prestazioni.

Rinvenimento vs. Sinterizzazione Sottovuoto

La sinterizzazione è un processo utilizzato per consolidare e densificare materiali in polvere (come ceramiche, compositi o polveri metalliche) in una parte solida. È un processo di formazione del materiale, mentre il rinvenimento è un processo di modifica delle proprietà per una parte già solida.

Comprendere i Compromessi

Sebbene potente, il rinvenimento sottovuoto non è una soluzione universale. La sua selezione comporta chiari compromessi.

Costi di Attrezzaggio e Operativi Più Elevati

I forni sottovuoto sono significativamente più complessi e costosi da acquistare e utilizzare rispetto alle loro controparti atmosferiche. I cicli di processo sono inoltre più lunghi a causa del tempo necessario per evacuare la camera fino al livello di vuoto richiesto.

Non Necessario per Tutte le Applicazioni

Per molte parti in acciaio per uso generale per le quali non è necessaria una finitura superficiale perfetta e sono accettabili leggere variazioni di durezza, un forno ad aria convenzionale è molto più economico. La scaglia può essere semplicemente pulita in seguito.

Limitazioni del Processo a Lotti

I forni sottovuoto sono intrinsecamente sistemi di lavorazione a lotti. Ciò può essere meno efficiente per la produzione continua ad altissimo volume rispetto ad alcuni forni atmosferici a nastro trasportatore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto dipende interamente dal materiale e dal risultato previsto per la parte finale.

- Se il tuo obiettivo principale è una finitura brillante e priva di scaglie su parti in acciaio per utensili temprate: Il rinvenimento sottovuoto è la scelta ideale per prevenire l'ossidazione ed eliminare la pulizia post-lavorazione.

- Se il tuo obiettivo principale è il trattamento termico economico per componenti in acciaio al carbonio non critici: Un forno atmosferico convenzionale è probabilmente più che sufficiente e molto più economico.

- Se il tuo obiettivo principale è creare un componente solido da polvere metallica o ceramica: Stai cercando un processo di formatura come la sinterizzazione sottovuoto o la pressatura a caldo, non il rinvenimento.

- Se il tuo obiettivo principale è produrre leghe metalliche ad alta purezza da materie prime: Il processo corretto è la fusione a induzione sottovuoto (VIM) o una tecnologia di fusione primaria simile.

In definitiva, comprendere l'obiettivo specifico del tuo processo termico — che si tratti di modificare le proprietà, formare una parte o purificare una massa fusa — è la chiave per selezionare la tecnologia sottovuoto corretta.

Tabella Riassuntiva:

| Tipo di Materiale | Applicazioni Comuni | Vantaggi Chiave |

|---|---|---|

| Acciai per Utensili e Acciai Superrapidi (HSS) | Utensili da taglio, fustelle, stampi | Superficie priva di scaglie, tenacità migliorata, durezza precisa |

| Acciai Legati e al Carbonio | Ingranaggi aerospaziali, alberi automobilistici, elementi di fissaggio medici | Resistenza alla fatica migliorata, proprietà meccaniche affidabili |

| Acciai Inossidabili | Componenti resistenti alla corrosione | Resistenza alla corrosione mantenuta, finitura superficiale pulita |

Pronto a migliorare i tuoi componenti ad alte prestazioni con un rinvenimento sottovuoto preciso? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni sottovuoto e atmosferici, personalizzati per settori come l'aerospaziale, l'automobilistico e il medicale. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come la nostra esperienza possa ottimizzare i vostri processi termici e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché il processo di degasaggio sottovuoto è fondamentale nella raffinazione dell'acciaio per utensili H13 liquido? Garantire purezza e durata

- Quale intervallo di pressione viene tipicamente utilizzato in un forno per brasatura sotto vuoto? Ottimizza per giunti metallici puliti e robusti

- Qual è il livello massimo di vuoto per un forno ad alto vuoto? Ottieni una lavorazione ultra-pulita per materiali avanzati

- Perché il processo di impregnazione assistita da vuoto è necessario per gli UHTCMC? Raggiungere una densità composita superiore

- In che modo i forni a vuoto supportano la ricerca e lo sviluppo? Sblocca ambienti puri e controllati per le scoperte

- Quali sono le caratteristiche prestazionali dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per le tue esigenze di trattamento termico

- Come viene utilizzato un forno di essiccazione sotto vuoto da laboratorio nella produzione di materiali a cambiamento di fase a forma stabilizzata?

- Quali metalli sono inclini all'ossidazione durante la fusione? Proteggere con forni sottovuoto o a gas inerte