In sostanza, un forno di sinterizzazione funziona riscaldando un materiale in polvere compattato ad alta temperatura, appena al di sotto del suo punto di fusione. Questo calore intenso fa sì che le singole particelle si leghino e si fondano insieme, trasformando la polvere sciolta in un oggetto solido e denso con una resistenza e un'integrità significativamente maggiori. La chiave è applicare questo calore in un ambiente altamente controllato per ottenere proprietà specifiche del materiale senza liquefare la sostanza.

Lo scopo fondamentale di un forno di sinterizzazione non è semplicemente riscaldare un materiale, ma gestire con precisione temperatura, tempo e atmosfera per indurre la diffusione atomica tra le particelle, migliorando fondamentalmente la densità e la resistenza meccanica del materiale.

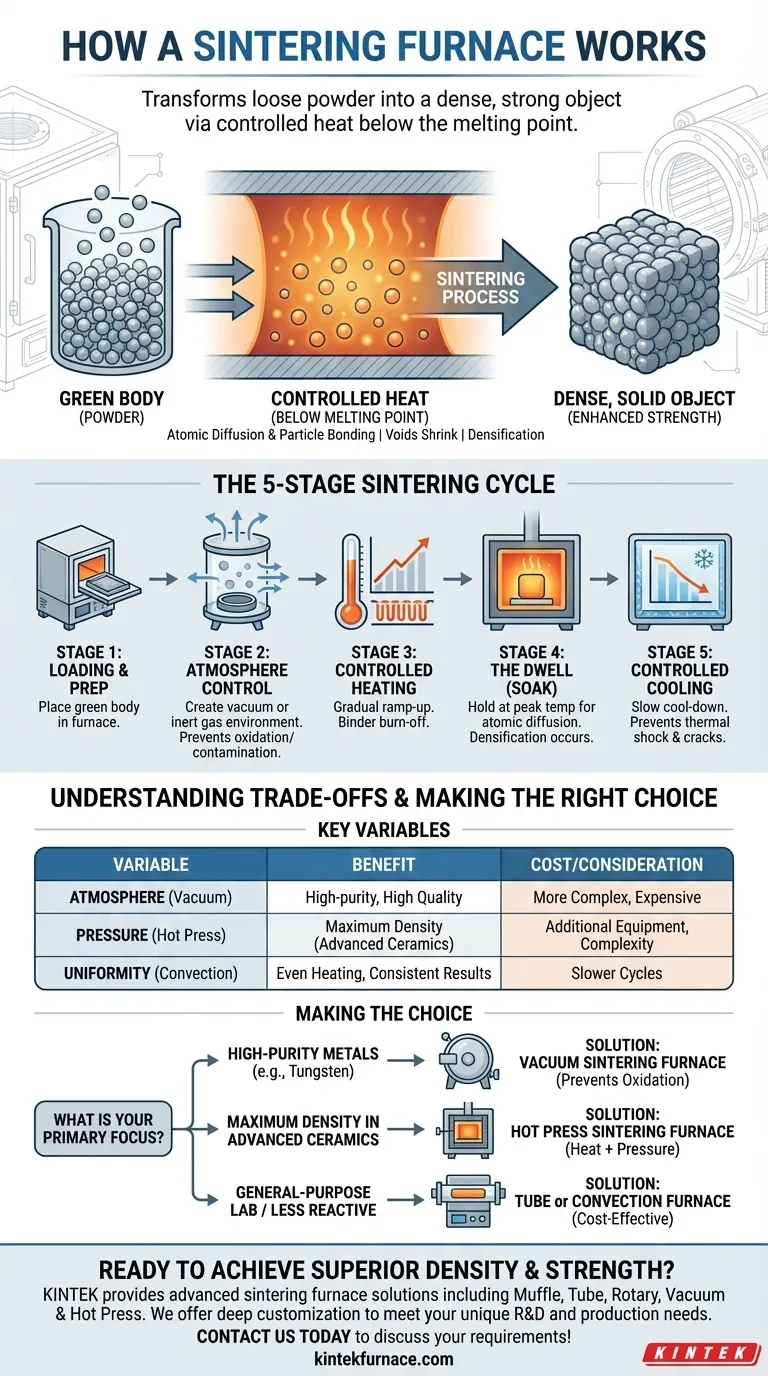

Il Principio Fondamentale: La Sinterizzazione Spiegata

Per capire come funziona il forno, devi prima capire l'obiettivo della sinterizzazione stessa. È un processo di trattamento termico per il consolidamento di materiali in polvere.

Dalla Polvere alla Massa Solida

Il punto di partenza è un "corpo verde", che è una polvere poco compattata, spesso tenuta insieme da un legante. L'obiettivo del forno è trasformare questo oggetto fragile in una parte solida e durevole.

Il Ruolo della Temperatura (Senza Fusione)

Il forno applica calore per energizzare gli atomi all'interno delle particelle di polvere. Man mano che la temperatura aumenta, gli atomi diffondono attraverso i confini delle particelle, creando forti legami chimici o "colli" dove si toccano. Fondamentalmente, questo avviene al di sotto del punto di fusione del materiale, preservando la forma dell'oggetto.

L'Obiettivo: Densità e Resistenza Migliorate

Man mano che le particelle si fondono, i vuoti e i pori tra di esse si restringono, facendo sì che l'intera parte si densifichi e diventi più resistente. Il prodotto finale è una massa solida con proprietà meccaniche di gran lunga superiori al compatto di polvere iniziale.

All'Interno del Processo di Sinterizzazione: Una Panoramica Dettagliata

Un tipico ciclo di sinterizzazione è una sequenza di fasi attentamente orchestrata, ciascuna critica per il risultato finale.

Fase 1: Caricamento e Preparazione

Il corpo verde, spesso fatto di ceramica o polvere metallica, viene accuratamente posizionato all'interno della camera del forno.

Fase 2: Controllo dell'Atmosfera

Per molti materiali, specialmente i metalli reattivi, questo è il passo più critico. Il forno crea un vuoto pompando via i gas atmosferici. Questo previene l'ossidazione e la contaminazione, che comprometterebbero la purezza del materiale e le proprietà finali.

Fase 3: Aumento Controllato della Temperatura

Gli elementi riscaldanti del forno (o le bobine a induzione in alcuni modelli) iniziano ad aumentare la temperatura. Questo aumento deve essere graduale e precisamente controllato per garantire che la parte si riscaldi uniformemente e per consentire a eventuali leganti di bruciare completamente.

Fase 4: La Fase di Mantenimento o "Soak"

Il forno mantiene il materiale alla sua temperatura di sinterizzazione massima, spesso tra 1300°C e 1600°C per materiali come la zirconia. Durante questo tempo di "mantenimento", avvengono la diffusione atomica critica e il legame delle particelle, portando alla densificazione.

Fase 5: Raffreddamento Controllato

Infine, il forno inizia una fase di raffreddamento lenta e controllata. Un raffreddamento troppo rapido può creare sollecitazioni interne, portando a shock termico e crepe nel prodotto finale.

Comprendere i Compromessi

La scelta del processo di sinterizzazione implica un equilibrio tra qualità, costo e requisiti del materiale.

Atmosfera vs. Costo

Operare in un ambiente di vuoto o gas controllato produce parti di eccezionale purezza e alta qualità. Tuttavia, l'attrezzatura è significativamente più complessa e costosa rispetto ai forni che operano all'aria aperta.

La Pressione come Variabile Critica

Alcuni materiali, in particolare le ceramiche avanzate, sono difficili da densificare con il solo calore. Un forno di sinterizzazione a pressa a caldo applica alta pressione contemporaneamente ad alta temperatura. Questo forza fisicamente le particelle insieme, raggiungendo densità altrimenti impossibili.

Uniformità vs. Velocità

Garantire una distribuzione uniforme del calore è fondamentale. Metodi come la convezione meccanica, che utilizza ventilatori e deflettori, forniscono un riscaldamento più uniforme rispetto alla semplice convezione per gravità. Tuttavia, raggiungere una perfetta uniformità spesso richiede cicli di riscaldamento e raffreddamento più lenti, prolungando il tempo complessivo del processo.

Fare la Scelta Giusta per il Tuo Materiale

Il tipo di forno e processo di cui hai bisogno dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale sono metalli refrattari ad alta purezza (ad esempio, tungsteno): Devi utilizzare un forno di sinterizzazione sottovuoto per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è raggiungere la massima densità nelle ceramiche avanzate: Un forno di sinterizzazione a pressa a caldo che combina calore e pressione è spesso l'unica soluzione efficace.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico o materiali meno reattivi: Un forno a tubo o a convezione più semplice ed economico potrebbe essere perfettamente sufficiente per le tue esigenze.

In definitiva, padroneggiare il processo di sinterizzazione deriva dalla comprensione che il forno è uno strumento per manipolare con precisione la struttura atomica di un materiale.

Tabella Riepilogativa:

| Fase del Processo | Funzione Chiave | Variabili Critiche |

|---|---|---|

| Controllo dell'Atmosfera | Previene ossidazione/contaminazione | Vuoto o ambiente di gas specifico |

| Aumento della Temperatura | Garantisce riscaldamento uniforme e rimozione del legante | Velocità di riscaldamento controllata |

| Fase di Mantenimento (Soak) | Consente diffusione atomica e legame delle particelle | Temperatura e tempo di picco |

| Raffreddamento Controllato | Previene shock termico e sollecitazioni interne | Velocità di raffreddamento controllata |

Pronto a ottenere densità e resistenza dei materiali superiori?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni di sinterizzazione. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di sinterizzazione, sia che tu abbia bisogno di ambienti sottovuoto ad alta purezza per metalli refrattari o di pressatura a caldo ad alta pressione per ceramiche avanzate.

Contattaci oggi per discutere come la nostra esperienza nella sinterizzazione può migliorare i tuoi risultati di R&S e produzione!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ