Nella sua essenza, un forno a vuoto è un'attrezzatura altamente specializzata che riscalda i materiali all'interno di una camera da cui è stata rimossa l'aria. Questo ambiente sottovuoto è la chiave della sua funzione, poiché previene reazioni chimiche come l'ossidazione ed elimina le fonti di contaminazione, consentendo la lavorazione dei materiali a temperature estremamente elevate con purezza e controllo senza precedenti.

Lo scopo fondamentale di un forno a vuoto non è solo quello di riscaldare i materiali, ma di controllarne completamente l'ambiente. Rimuovendo aria e altri gas, consente processi termici che sarebbero impossibili in un'atmosfera standard, ottenendo materiali con resistenza, purezza e prestazioni superiori.

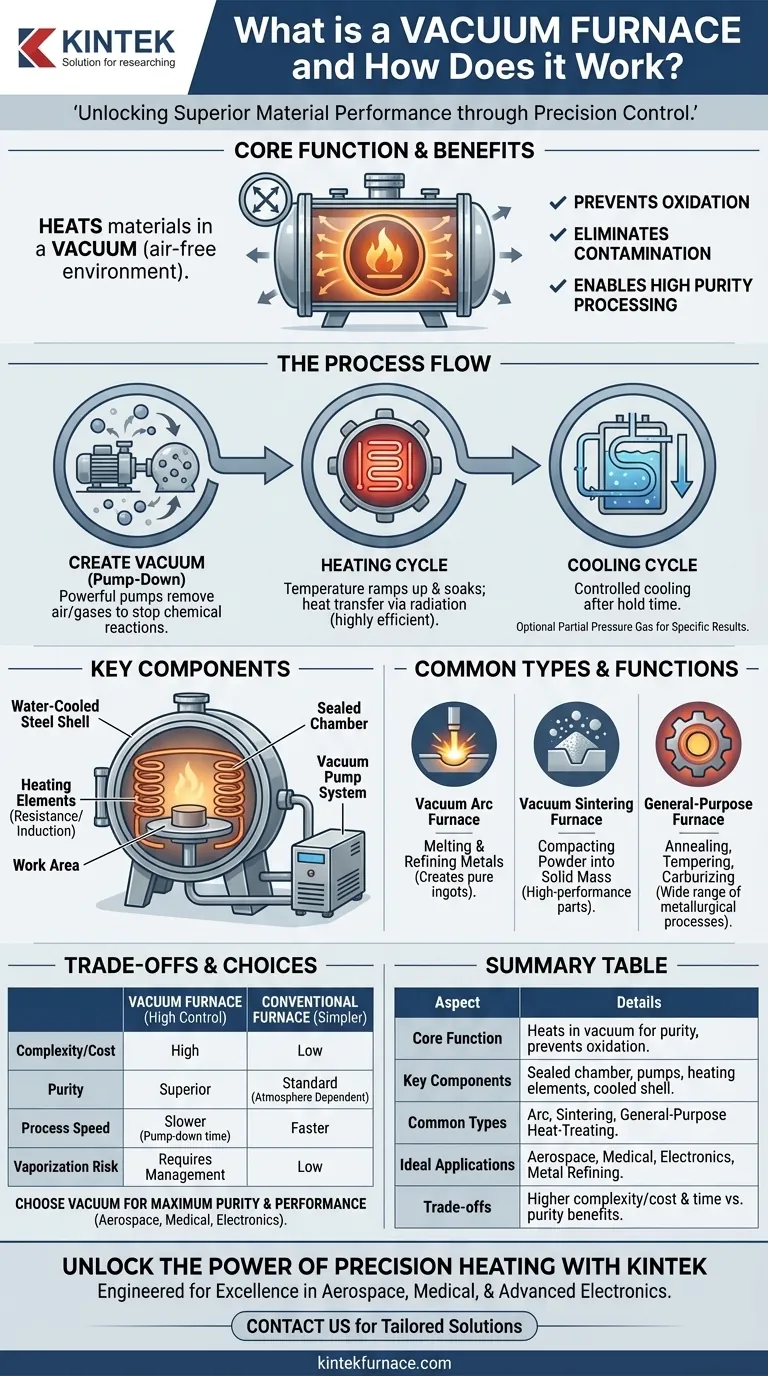

Come un forno a vuoto raggiunge il suo obiettivo

Il funzionamento di un forno a vuoto è una sequenza di passaggi attentamente controllati progettati per creare un ambiente puro e ad alta temperatura. È fondamentalmente diverso da un forno convenzionale che riscalda i materiali all'aria aperta.

Il principio del vuoto

Il primo e più critico passo è la creazione del vuoto. Un potente sistema di pompe rimuove aria e altri gas da una camera sigillata. Ciò raggiunge due obiettivi principali:

- Previene l'ossidazione: In assenza di ossigeno, i materiali possono essere riscaldati a temperature molto elevate senza bruciare, ossidarsi o formare scaglie.

- Elimina la contaminazione: Il vuoto rimuove le impurità presenti nell'aria che altrimenti potrebbero compromettere l'integrità del materiale.

Componenti principali e costruzione

Un forno a vuoto è costruito attorno ad alcuni componenti chiave. Il corpo principale, o calotta (shell), è tipicamente saldato in acciaio ed è spesso raffreddato ad acqua per mantenere la sua integrità strutturale sotto il calore estremo. All'interno di questa calotta si trova un'area di lavoro dove viene posizionato il materiale.

L'intero sistema è sigillato per essere a tenuta stagna. Gli elementi riscaldanti, che generano le alte temperature, si trovano all'interno di questa camera sigillata. Questi elementi possono funzionare tramite resistenza elettrica o induzione magnetica, a seconda del tipo di forno.

Il ciclo di riscaldamento e raffreddamento

Solo dopo aver raggiunto un vuoto stabile inizia il ciclo di riscaldamento. La temperatura viene aumentata precisamente fino al valore target, mantenuta per una durata specifica (una "stabilizzazione"), e quindi raffreddata.

Poiché il vuoto elimina il trasferimento di calore attraverso la convezione (movimento dell'aria), il processo è altamente efficiente. Alcuni forni consentono anche l'introduzione di un gas specifico a bassa pressione (pressione parziale) per ottenere risultati specifici, come prevenire la vaporizzazione di alcuni elementi come il cromo nell'acciaio.

Tipi comuni e le loro funzioni

Sebbene tutti i forni a vuoto condividano lo stesso principio fondamentale, sono spesso specializzati per diversi processi industriali.

Forno ad arco sotto vuoto (Vacuum Arc Furnace)

Questo tipo è utilizzato per la fusione e la raffinazione dei metalli. Utilizza un arco elettrico ad alta potenza per fondere un elettrodo di metallo grezzo all'interno della camera a vuoto. L'ambiente sottovuoto assicura che il lingotto risultante sia privo di impurità legate ai gas.

Forno per sinterizzazione sottovuoto (Vacuum Sintering Furnace)

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale a partire da polvere mediante calore. Un forno per sinterizzazione sottovuoto utilizza spesso il riscaldamento a induzione per fondere polveri metalliche o ceramiche in un componente denso e ad alte prestazioni senza fonderle completamente.

Forno per trattamento termico multiuso

Questi forni versatili sono utilizzati per una vasta gamma di processi metallurgici comuni. Questi includono la ricottura (ammorbidimento del metallo), il rinvenimento (aumento della tenacità) e la carburazione sottovuoto (indurimento della superficie dell'acciaio), tutti eseguiti senza il rischio di ossidazione superficiale.

Comprendere i compromessi

Un forno a vuoto offre un immenso controllo, ma tale controllo comporta compromessi intrinseci rispetto a forni più semplici, atmosferici, come un forno a muffola.

Complessità contro semplicità

Un forno a muffola semplicemente riscalda una camera a una temperatura elevata in presenza di aria. È semplice, robusto ed efficace per i processi in cui la reazione atmosferica non è una preoccupazione. Un forno a vuoto è un sistema molto più complesso, che richiede pompe per il vuoto, guarnizioni robuste e controlli sofisticati, il che aumenta i costi e la manutenzione.

Purezza contro velocità

Creare un vuoto spinto richiede tempo. La fase di "pompaggio" aumenta il tempo totale del ciclo di qualsiasi processo. Se il tuo obiettivo principale è semplicemente riscaldare rapidamente un materiale e la purezza è una preoccupazione secondaria, un forno convenzionale è molto più veloce.

Controllo di precisione contro potenziale vaporizzazione

L'ambiente a bassa pressione può far "bollire" o vaporizzare alcuni elementi all'interno di una lega ad alte temperature. Ciò richiede un'attenta gestione, spesso attraverso l'uso del controllo della pressione parziale, aggiungendo un altro livello di complessità operativa.

Fare la scelta giusta per il tuo processo

La scelta della tecnologia del forno corretta dipende interamente dal risultato desiderato per il tuo materiale.

- Se la tua attenzione principale è la massima purezza e prestazione del materiale: Un forno a vuoto è irrinunciabile per applicazioni come componenti aerospaziali, impianti medici o elettronica avanzata.

- Se la tua attenzione principale è il semplice riscaldamento senza requisiti atmosferici rigorosi: Un forno a muffola o a convezione convenzionale è una soluzione più pratica ed economica.

- Se la tua attenzione principale è fondere e raffinare metalli grezzi in lingotti ultra-puliti: Un forno ad arco sottovuoto specializzato è lo strumento giusto per il lavoro.

- Se la tua attenzione principale è creare parti dense da polveri metalliche o ceramiche: Un forno per sinterizzazione sottovuoto fornisce il controllo necessario per risultati superiori.

In definitiva, un forno a vuoto è lo strumento definitivo quando l'integrità dell'ambiente del materiale è importante quanto la temperatura a cui è esposto.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione principale | Riscalda i materiali sottovuoto per prevenire ossidazione e contaminazione, consentendo un trattamento termico ad alta purezza. |

| Componenti chiave | Camera sigillata, sistema di pompe per il vuoto, elementi riscaldanti (resistenza elettrica o induzione), calotta raffreddata ad acqua. |

| Tipi comuni | Forno ad arco sottovuoto (fusione metalli), Forno per sinterizzazione sottovuoto (formazione di parti da polvere), Forno per trattamento termico multiuso (ricottura, rinvenimento, carburazione). |

| Applicazioni ideali | Componenti aerospaziali, impianti medici, elettronica avanzata, raffinazione di metalli e fabbricazione di parti ceramiche. |

| Compromessi | Maggiore complessità e costo rispetto ai forni convenzionali; tempi di pompaggio più lenti; richiede una gestione attenta della vaporizzazione. |

Sblocca il potere del riscaldamento di precisione con KINTEK

Lavori nel settore aerospaziale, nella produzione di dispositivi medici o nell'elettronica avanzata e hai bisogno di una lavorazione dei materiali impeccabile? Le soluzioni di forni ad alta temperatura avanzati di KINTEK sono ingegnerizzate per l'eccellenza. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata—inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD—tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche.

Non lasciare che la contaminazione o l'ossidazione compromettano i tuoi risultati. Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate di forni a vuoto possono migliorare la purezza dei tuoi materiali, aumentare le prestazioni e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati