Nei forni a vuoto da laboratorio, gli elementi riscaldanti sono tipicamente realizzati in leghe metalliche, disiliciuro di molibdeno, carburo di silicio o grafite. Questi elementi funzionano resistendo al flusso di corrente elettrica, il che genera un calore immenso secondo il principio del riscaldamento Joule. Nell'ambiente sotto vuoto, questa energia termica viene quindi trasferita quasi esclusivamente per irraggiamento al materiale in lavorazione.

La scelta di un elemento riscaldante non riguarda la ricerca del "migliore", ma la selezione del materiale giusto per una specifica applicazione. Questa decisione è un compromesso critico tra la massima temperatura richiesta, l'atmosfera del processo e la compatibilità chimica con il carico di lavoro.

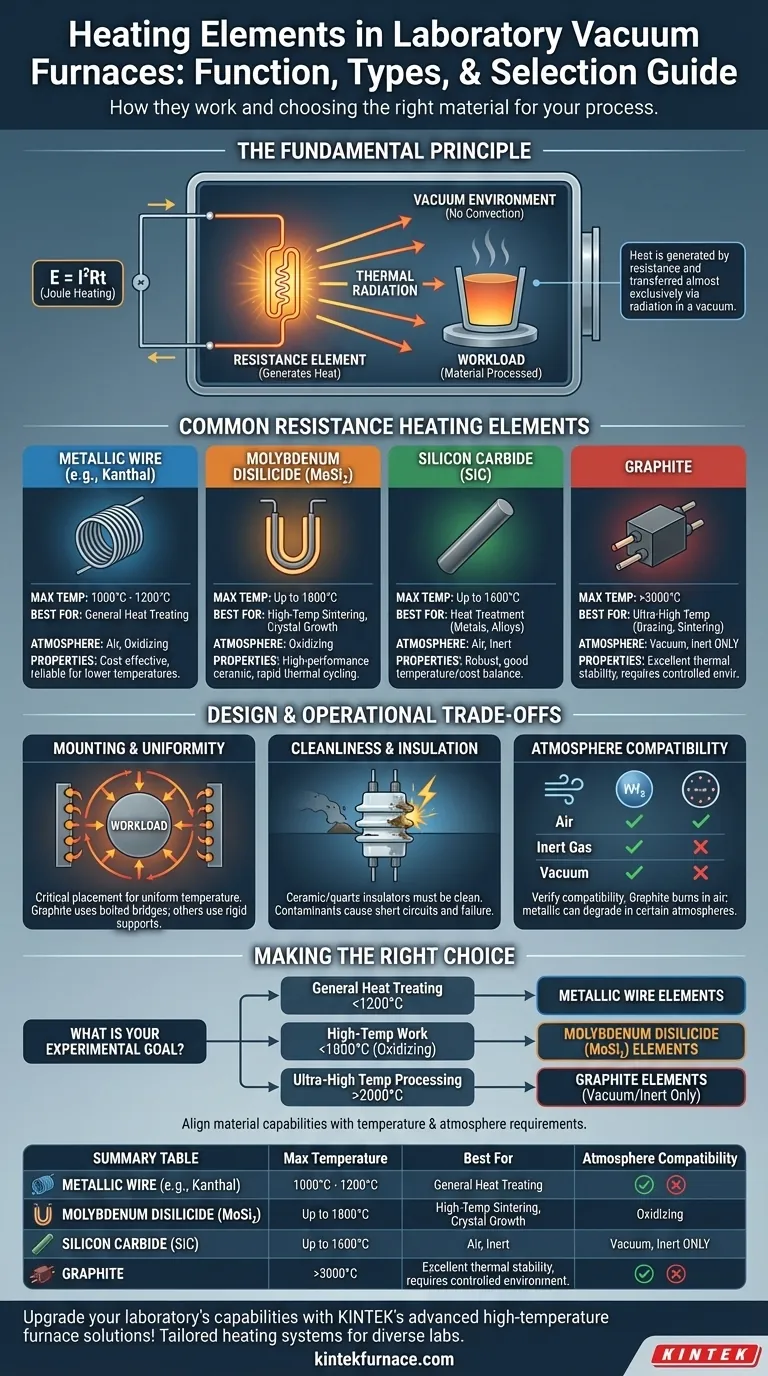

Il Principio Fondamentale: Come Funzionano gli Elementi nel Vuoto

Comprendere come funzionano gli elementi riscaldanti in un forno a vuoto richiede di afferrare due concetti fondamentali: come viene generato il calore e come viene trasferito.

Dall'Elettricità al Calore

Il principio alla base di tutti gli elementi riscaldanti a resistenza è la Prima Legge di Joule. Quando una corrente elettrica attraversa un materiale con resistenza elettrica, l'energia elettrica viene convertita in energia termica.

La quantità di calore prodotta è definita dalla formula E = I²Rt. Ciò significa che il calore generato è una funzione della corrente (I), della resistenza del materiale (R) e del tempo (t) in cui la corrente viene applicata.

Il Ruolo Critico dell'Irraggiamento

In un'atmosfera standard, il calore viene trasferito per conduzione, convezione e irraggiamento. Tuttavia, nel vuoto quasi perfetto di un forno, la convezione è praticamente eliminata poiché non c'è aria per spostare il calore.

Pertanto, il trasferimento di calore si basa quasi interamente sull'irraggiamento termico. L'elemento caldo emette onde elettromagnetiche che viaggiano attraverso il vuoto e vengono assorbite dagli oggetti più freddi nel forno, aumentandone la temperatura.

Una Panoramica degli Elementi Riscaldanti a Resistenza Comuni

Diversi materiali vengono utilizzati come elementi riscaldanti, ognuno con intervalli di temperatura e proprietà distinte che li rendono adatti a specifici processi di laboratorio.

Elementi Metallici a Filo

Questi sono spesso realizzati con leghe ferro-cromo-alluminio (come Kanthal) o leghe nichel-cromo. Sono comuni nelle applicazioni a bassa temperatura.

- Temperatura Massima: Tipicamente da 1000°C a 1200°C.

- Ideali Per: Trattamenti termici generali e processi in cui non sono richieste temperature ultra-elevate.

Elementi in Disiliciuro di Molibdeno (MoSi₂)

Questi sono elementi a base ceramica ad alte prestazioni noti per la loro capacità di resistere a temperature molto elevate e a cicli termici rapidi.

- Temperatura Massima: Fino a 1800°C.

- Ideali Per: Sinterizzazione ad alta temperatura, crescita di cristalli e fusione di vetro, in particolare in atmosfere ossidanti.

Elementi in Carburo di Silicio (SiC)

Gli elementi in SiC sono robusti e affidabili, offrendo un buon equilibrio tra capacità di temperatura e costi. Sono versatili per molte applicazioni ad alta temperatura.

- Temperatura Massima: Fino a 1600°C.

- Ideali Per: Un'ampia gamma di processi di trattamento termico per metalli e leghe sia in aria che in atmosfere inerti.

Elementi in Grafite

La grafite è il materiale preferito per le applicazioni a temperature più elevate in ambienti controllati. Ha un'eccellente stabilità termica ma richiede un'atmosfera specifica.

- Temperatura Massima: Può superare i 3000°C.

- Ideali Per: Processi a temperatura ultra-elevata come brasatura, sinterizzazione e purificazione, ma devono essere utilizzati in vuoto o gas inerte per prevenire l'ossidazione rapida.

Comprendere i Compromessi di Progettazione e Operativi

Le prestazioni di un elemento riscaldante non dipendono solo dal materiale stesso, ma anche dalla progettazione e dalla manutenzione dell'intero sistema.

Montaggio degli Elementi e Uniformità della Temperatura

Il posizionamento degli elementi riscaldanti è fondamentale per ottenere una temperatura uniforme all'interno della zona calda del forno. Possono essere montati radialmente attorno al carico di lavoro o sulle pareti e sulla porta.

Gli elementi in grafite sono spesso collegati tramite ponti in grafite imbullonati, mentre altri tipi si affidano a strutture di supporto rigide per mantenere la loro posizione e integrità a temperature elevate.

L'Importanza della Pulizia e dell'Isolamento

Gli elementi riscaldanti sono montati utilizzando isolanti ceramici o al quarzo. Questi isolanti devono essere mantenuti meticolosamente puliti.

Contaminanti come polvere di carbonio o vapori metallici dal processo possono condensarsi sugli isolanti, creando un percorso conduttivo. Ciò può portare a un cortocircuito, causando il guasto dell'elemento e costosi tempi di inattività.

Compatibilità con l'Atmosfera

L'idoneità di un materiale dipende fortemente dall'atmosfera del processo. Gli elementi metallici possono operare in aria, ma la grafite brucerà rapidamente e verrà distrutta in un'atmosfera ossidante.

Al contrario, alcuni elementi che eccellono in aria potrebbero vedere la loro durata ridotta in determinate atmosfere inerti o riducenti. Verificare sempre la compatibilità dell'elemento con i gas specifici del processo.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'elemento riscaldante corretto è una funzione diretta dei tuoi obiettivi sperimentali o di produzione.

- Se il tuo obiettivo principale è il trattamento termico generale al di sotto dei 1200°C: gli elementi metallici a filo offrono una soluzione affidabile ed economica.

- Se il tuo obiettivo principale è il lavoro ad alta temperatura fino a 1800°C in un'atmosfera ossidante: gli elementi in disiliciuro di molibdeno (MoSi₂) sono lo standard del settore per prestazioni e longevità.

- Se il tuo obiettivo principale è la lavorazione a temperatura ultra-elevata sopra i 2000°C: gli elementi in grafite sono insuperabili, a condizione di operare esclusivamente in vuoto o atmosfera inerte.

Allineando le capacità del materiale con i tuoi requisiti specifici di temperatura e atmosfera, garantisci un processo di riscaldamento efficiente, affidabile e di successo.

Tabella Riepilogativa:

| Tipo di Elemento Riscaldante | Temperatura Massima | Ideale per Applicazioni | Compatibilità con l'Atmosfera |

|---|---|---|---|

| Filo Metallico (es. Kanthal) | 1000°C - 1200°C | Trattamento termico generale | Aria, ossidante |

| Disiliciuro di Molibdeno (MoSi₂) | Fino a 1800°C | Sinterizzazione ad alta temperatura, crescita di cristalli | Ossidante |

| Carburo di Silicio (SiC) | Fino a 1600°C | Trattamento termico per metalli e leghe | Aria, inerte |

| Grafite | Supera i 3000°C | Brasatura, sinterizzazione a temperature ultra-elevate | Vuoto, inerte |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di riscaldamento su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come i nostri elementi riscaldanti e forni possono ottimizzare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega