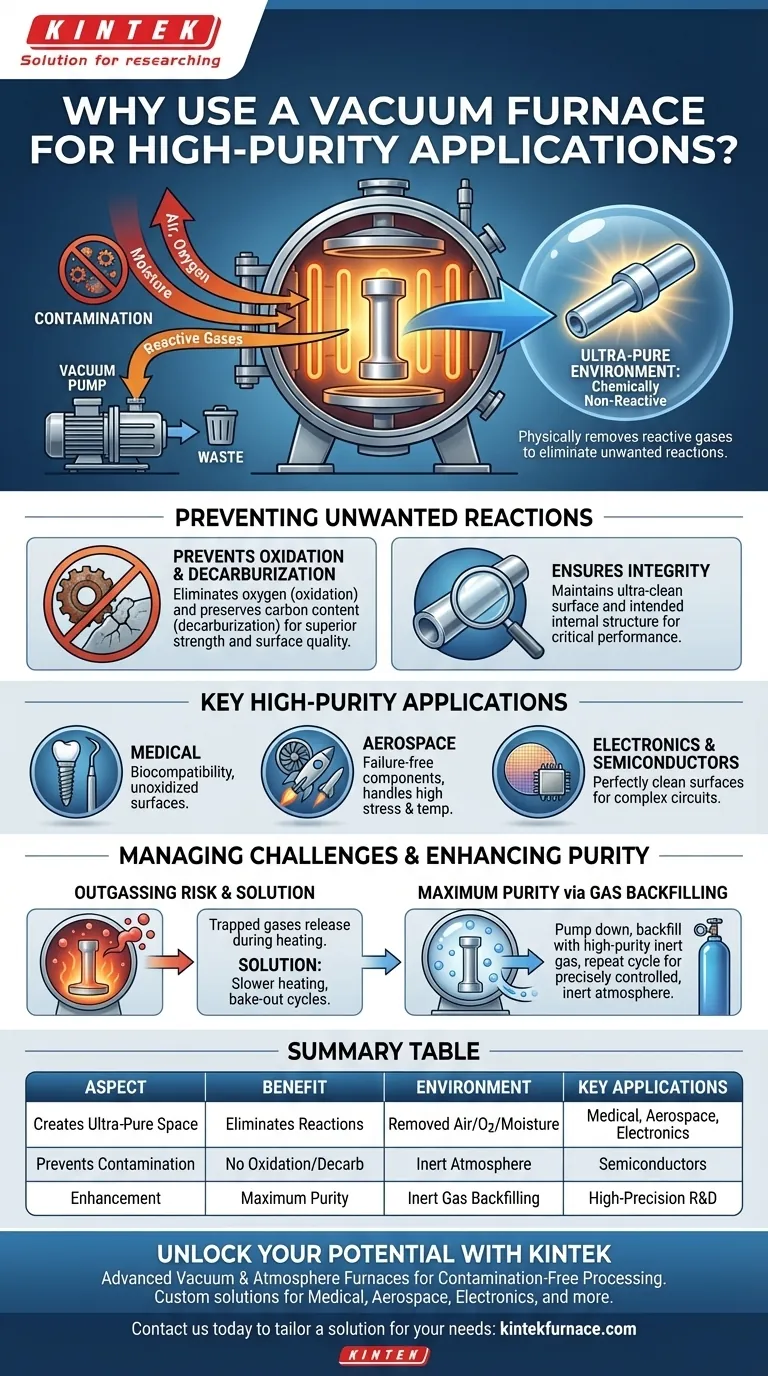

In sostanza, un forno a vuoto crea un ambiente ultra-puro rimuovendo fisicamente i gas reattivi che causano contaminazione. Eliminando aria, ossigeno e umidità prima del riscaldamento, elimina la causa principale delle reazioni chimiche indesiderate, garantendo che il materiale finale sia strutturalmente e chimicamente intatto.

Rimuovendo l'atmosfera, si rimuove la fonte di contaminazione. Un forno a vuoto non riguarda solo il calore; riguarda la fornitura di uno spazio controllato e inerte in cui alte temperature possono modificare un materiale senza introdurre impurità come gli ossidi.

Il Principio Fondamentale: Eliminare le Reazioni Indesiderate

Il vantaggio principale di un forno a vuoto è la sua capacità di creare un ambiente chimicamente non reattivo. Ciò impedisce ai processi ad alta temperatura di degradare il materiale trattato.

Rimozione dei Contaminanti Primari

Il primo passo in qualsiasi processo con forno a vuoto è l'evacuazione. Questa azione rimuove i contaminanti più comuni dalla camera: aria, umidità e altri gas reattivi.

Senza questo passaggio, questi elementi reagirebbero prontamente con il materiale caldo, alterandone fondamentalmente le proprietà.

Prevenzione dell'Ossidazione e della Decarburazione

L'ossidazione è la forma di contaminazione più comune, in cui l'ossigeno reagisce con la superficie di un metallo per formare uno strato di ossido fragile. Un ambiente a vuoto è intrinsecamente privo di ossigeno, prevenendo completamente ciò.

Allo stesso modo, si evita la decarburazione, la perdita di contenuto di carbonio dalla superficie dell'acciaio. Ciò è fondamentale per mantenere la durezza e la vita a fatica delle leghe ad alta resistenza.

Garanzia dell'Integrità Superficiale e Strutturale

Prevenendo queste reazioni indesiderate, il forno assicura che il prodotto finale abbia una superficie ultra-pulita e mantenga la sua struttura interna prevista.

Questo è inderogabile per applicazioni in cui la qualità superficiale o la purezza chimica influisce direttamente sulle prestazioni, come impianti medici o wafer semiconduttori.

Applicazioni Chiave Guidate dalla Purezza

I vantaggi della lavorazione sotto vuoto sono più evidenti nelle industrie con tolleranza zero per il fallimento del materiale o la contaminazione.

Settore Medico e Aerospaziale

Per gli impianti medici, una superficie pura e non ossidata è essenziale per la biocompatibilità e per prevenire il rigetto da parte dell'organismo.

In aerospaziale, componenti come le pale delle turbine devono essere privi di impurità superficiali che potrebbero diventare punti di stress e portare a guasti catastrofici ad alte temperature e pressioni.

Elettronica e Semiconduttori

La produzione di semiconduttori ed elettronica avanzata si basa su superfici perfettamente pulite. Anche la contaminazione microscopica può rovinare circuiti complessi, rendendo la lavorazione sotto vuoto un requisito standard.

Comprendere i Compromessi e le Sfide

Sebbene potenti, i forni a vuoto non sono privi di complessità. Riconoscerli è fondamentale per un'implementazione di successo.

Il Rischio di Degasaggio

Il degasaggio (outgassing) è un fenomeno per cui i gas intrappolati all'interno del materiale stesso vengono rilasciati nel vuoto man mano che il pezzo si riscalda. Questi gas rilasciati possono quindi contaminare la superficie del pezzo.

Spesso è necessario un controllo attento del processo, inclusi tassi di riscaldamento più lenti o cicli preliminari di "cottura" (bake-out), per gestire questo effetto.

Limitazioni Operative e dei Materiali

Le pompe per vuoto richiedono una manutenzione più frequente e specializzata rispetto ai sistemi di forni ad atmosfera standard.

Anche il raffreddamento può essere più lento, poiché ci sono meno molecole di gas per trasferire il calore lontano dal pezzo. Inoltre, alcuni materiali possono subire sublimazione (passando da solido direttamente a gas) sotto un vuoto spinto.

Miglioramento della Purezza con il Riempimento di Gas

Per il massimo livello di purezza, una tecnica comune consiste nell'evacuare la camera e quindi riempirla con un gas inerte di elevata purezza, come argon o azoto.

Ripetere questo ciclo di pompaggio e spurgo più volte può diluire ulteriormente e rimuovere eventuali gas reattivi residui, creando un'atmosfera inerte e precisamente controllata.

Fare la Scelta Giusta per il Tuo Processo

La selezione del processo termico corretto dipende interamente dal materiale e dall'obiettivo finale.

- Se la tua preoccupazione principale è prevenire l'ossidazione superficiale: Un forno a vuoto offre il modo più affidabile per creare un ambiente completamente privo di ossigeno per il trattamento di metalli sensibili.

- Se la tua preoccupazione principale è ottenere la massima purezza del materiale: Utilizza un vuoto spinto combinato con cicli multipli di spurgo con gas inerte per rimuovere sia i contaminanti atmosferici che quelli intrappolati.

- Se hai a che fare con materiali inclini al degasaggio: Pianifica un pompaggio più lento o un ciclo preliminare di cottura per gestire la contaminazione proveniente dal materiale stesso.

In definitiva, un forno a vuoto ti offre un livello di controllo senza pari sull'ambiente di lavorazione, permettendoti di ottenere proprietà dei materiali semplicemente non possibili altrimenti.

Tabella Riassuntiva:

| Aspetto | Vantaggio |

|---|---|

| Ambiente | Crea uno spazio inerte e ultra-puro rimuovendo aria, ossigeno e umidità |

| Prevenzione della Contaminazione | Elimina ossidazione, decarburazione e reazioni chimiche indesiderate |

| Applicazioni Chiave | Impianti medici, componenti aerospaziali, semiconduttori ed elettronica |

| Sfide | Rischi di degasaggio, raffreddamento più lento e requisiti di manutenzione |

| Miglioramento | Utilizzo del riempimento con gas inerte per la massima purezza |

Sblocca il Pieno Potenziale delle Tue Applicazioni ad Alta Purezza con KINTEK

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nel settore medico, aerospaziale o elettronico, i nostri forni a vuoto garantiscono una lavorazione senza contaminazioni per risultati superiori.

Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e migliorare la purezza e le prestazioni dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo