In sintesi, i materiali fusi sotto vuoto sono preferiti per gli impianti medici perché il processo rimuove impurità dannose e gas disciolti che sono inevitabili nelle tecniche standard di fusione all'aria. Questo crea un materiale eccezionalmente puro, resistente e biocompatibile che riduce significativamente il rischio di fallimento dell'impianto e di reazioni avverse all'interno del corpo umano.

La sfida fondamentale è che metalli reattivi come il titanio e acciai speciali agiscono come spugne per i gas atmosferici quando sono fusi. La fusione sotto vuoto non è solo una preferenza, ma un controllo di produzione necessario per produrre un materiale sufficientemente pulito e resistente da essere affidabile all'interno di un essere umano per decenni.

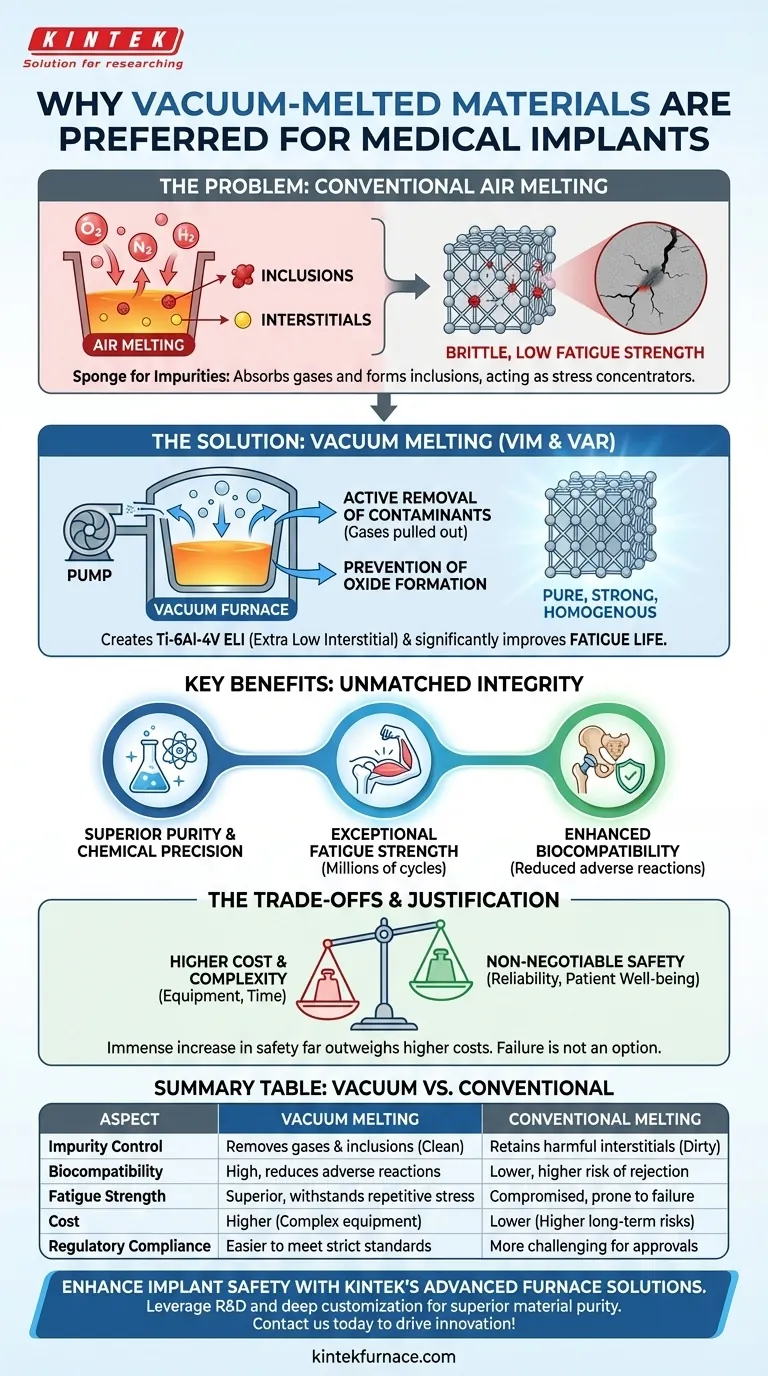

Il Problema della Fusione Convenzionale

Per comprendere il valore della fusione sotto vuoto, dobbiamo prima riconoscere i difetti intrinseci della fusione dei metalli all'aria aperta. L'atmosfera, ricca di ossigeno e azoto, è altamente reattiva con il metallo fuso.

La Minaccia delle Impurità Gassose

Quando metalli come il titanio o l'acciaio inossidabile vengono fusi, assorbono prontamente ossigeno, azoto e idrogeno dall'aria e dall'umidità. Questi gas disciolti rimangono intrappolati all'interno della struttura cristallina del metallo mentre si raffredda.

Questi elementi intrappolati, noti come interstiziali, alterano il reticolo atomico. Questa alterazione rende il materiale finale più fragile e compromette gravemente la sua capacità di resistere a stress ripetitivi, una proprietà nota come resistenza alla fatica.

Il Pericolo delle Inclusioni

Le reazioni tra il metallo fuso e l'atmosfera (o il crogiolo) formano anche piccole particelle dure, simili a ceramiche, chiamate inclusioni non metalliche. Si tratta di impurità microscopiche, come ossidi e nitruri, sospese all'interno del metallo.

Ogni inclusione agisce come un concentratore di stress. Sotto carico, lo stress nell'impianto si concentrerà su questi punti, creando una microfrattura che può crescere nel tempo e portare a un catastrofico cedimento per fatica. Per un impianto dell'anca o del ginocchio che si prevede debba sopportare milioni di cicli, questo è un rischio inaccettabile.

Come la Fusione Sotto Vuoto Fornisce un Materiale Superiore

I processi di fusione sotto vuoto, come la Fusione a Induzione Sotto Vuoto (VIM) e la Rifusione ad Arco Sotto Vuoto (VAR), contrastano direttamente questi problemi controllando l'ambiente di produzione. L'intero processo viene condotto sotto un potente vuoto.

Rimozione Attiva dei Contaminanti

L'ambiente a bassa pressione di un forno a vuoto ha un potente effetto purificante. Gas disciolti come idrogeno e azoto, che sono dannosi per le proprietà meccaniche, vengono letteralmente estratti dal bagno di metallo fuso.

Questo processo di purificazione è ciò che crea gradi di materiale come il Ti-6Al-4V ELI (Extra Low Interstitial). La designazione "ELI" è un risultato diretto della fusione sotto vuoto che riduce il contenuto di ossigeno per migliorare la tenacità alla frattura e la resistenza alla fatica della lega.

Prevenzione della Formazione di Ossidi

Rimuovendo praticamente tutto l'ossigeno dall'ambiente, la fusione sotto vuoto previene la formazione delle dannose inclusioni di ossido che affliggono i materiali fusi all'aria. Ciò si traduce in un metallo molto più "pulito" e omogeneo a livello microscopico.

Meno inclusioni significano meno punti interni per l'inizio delle crepe. Ciò si traduce direttamente in un enorme miglioramento della durata a fatica e dell'affidabilità generale del materiale, garantendo che l'impianto possa resistere ai rigori delle attività umane quotidiane.

Precisione Chimica Ineguagliabile

L'ambiente controllato sotto vuoto consente anche un controllo estremamente preciso della chimica finale della lega. Gli elementi di lega possono essere aggiunti in quantità esatte senza il rischio di essere persi per ossidazione.

Ciò garantisce che ogni lotto di materiale soddisfi le rigorose specifiche chimiche richieste per i dispositivi medici, fornendo la coerenza da lotto a lotto richiesta dagli organismi di regolamentazione come la FDA.

Comprendere i Compromessi

Sebbene i vantaggi siano chiari, è importante riconoscere che la fusione sotto vuoto non è una soluzione universale per tutti i prodotti metallici. La scelta di utilizzarla è calcolata in base al rischio e ai requisiti.

Costi e Complessità Maggiori

I forni a vuoto sono attrezzature complesse e costose da costruire, utilizzare e mantenere. L'intero processo è più impegnativo tecnicamente rispetto alla fusione standard all'aria.

Questo costo operativo più elevato si traduce direttamente in un costo del materiale più elevato. Le leghe fuse sotto vuoto sono significativamente più costose delle loro controparti fuse all'aria.

Cicli di Lavorazione Più Lunghi

Raggiungere e mantenere un vuoto elevato, controllare attentamente la fusione e consentire il degassaggio richiede tempo. Un ciclo di fusione sotto vuoto è considerevolmente più lungo di una semplice fusione all'aria.

Ciò riduce la produttività e aumenta i tempi di consegna per la produzione della materia prima, il che può influire sui tempi del progetto.

La Giustificazione: La Sicurezza Non è Negoziabile

Per gli impianti medici, il compromesso è semplice. L'immenso aumento di sicurezza, affidabilità e biocompatibilità fornito dai materiali fusi sotto vuoto supera di gran lunga il costo più elevato e il tempo di lavorazione più lungo. Il costo potenziale di un fallimento dell'impianto – in termini di sofferenza del paziente e successive operazioni di revisione – è incalcolabile.

Applicare Questo alla Selezione del Materiale

La scelta del processo di lavorazione del materiale deve essere direttamente collegata al profilo di rischio e ai requisiti di prestazione dell'applicazione.

- Se il tuo obiettivo primario sono impianti critici a lungo termine (ad esempio, steli d'anca, gabbie spinali, pacemaker): I materiali fusi e rifusi sotto vuoto sono l'unica scelta accettabile per garantire la massima durata a fatica e biocompatibilità.

- Se il tuo obiettivo primario sono dispositivi esterni o temporanei (ad esempio, strumenti chirurgici, viti ossee): Materiali di alta qualità fusi all'aria possono essere sufficienti, ma è comunque necessaria un'analisi approfondita dei rischi.

- Se il tuo obiettivo primario è l'approvazione normativa e la mitigazione del rischio: La purezza, la coerenza e la tracciabilità offerte dalla fusione sotto vuoto forniscono la robusta documentazione necessaria per soddisfare gli organismi di regolamentazione.

In definitiva, l'integrità di un impianto medico inizia con l'assoluta purezza della sua materia prima.

Tabella Riassuntiva:

| Aspetto | Fusione Sotto Vuoto | Fusione Convenzionale |

|---|---|---|

| Controllo delle Impurità | Rimuove gas e inclusioni | Mantiene interstiziali dannosi |

| Biocompatibilità | Elevata, riduce le reazioni avverse | Inferiore, maggiore rischio di rigetto |

| Resistenza alla Fatica | Superiore, resiste allo stress ripetitivo | Compromessa, soggetta a cedimenti |

| Costo | Più elevato a causa di attrezzature complesse | Inferiore, ma maggiori rischi a lungo termine |

| Conformità Normativa | Più facile soddisfare standard rigorosi | Più difficile per le approvazioni |

Migliora la sicurezza e le prestazioni dei tuoi impianti medici con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni affidabili come Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a raggiungere una purezza del materiale superiore e la conformità normativa. Contattaci oggi per discutere come possiamo supportare le tue applicazioni critiche e promuovere l'innovazione nello sviluppo di dispositivi medici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase