Alla base, il trattamento termico sottovuoto è il processo di riscaldamento e raffreddamento dei metalli all'interno di un forno in cui l'atmosfera è stata evacuata a quasi vuoto. Questo cambiamento fondamentale, che consiste nel rimuovere ossigeno e altri gas reattivi, previene reazioni superficiali come l'ossidazione e la decarburazione. Il risultato è un componente con una superficie intrinsecamente pulita e brillante e proprietà meccaniche superiori, uniformemente migliorate, come durezza e tenacità.

Il vantaggio fondamentale del trattamento termico sottovuoto non riguarda solo la creazione di un pezzo pulito; si tratta di ottenere un controllo di processo impareggiabile. Eliminando le variabili atmosferiche, il processo offre un'eccezionale uniformità e ripetibilità, portando a componenti con prestazioni più elevate e più affidabili.

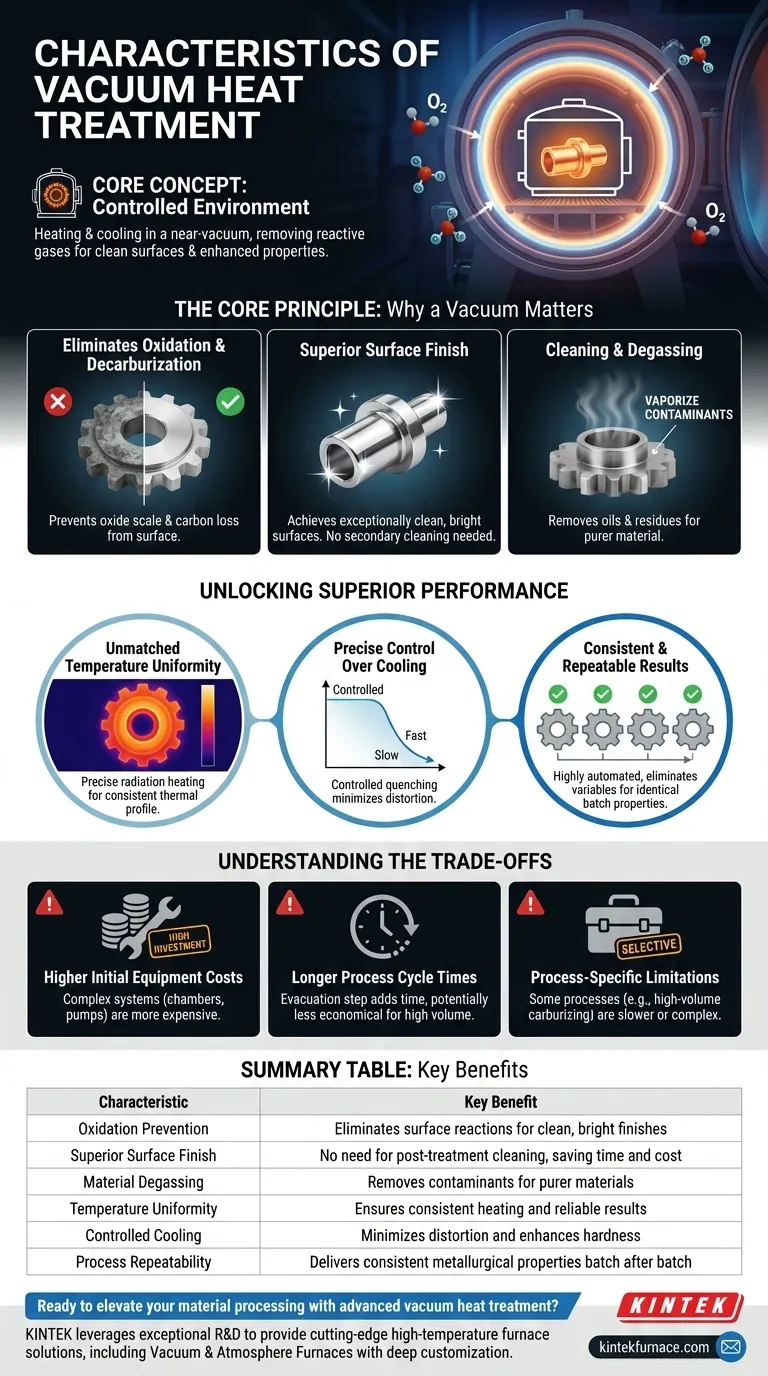

Il Principio Fondamentale: Perché il Vuoto è Importante

La caratteristica distintiva di questo processo è l'ambiente controllato. La rimozione dell'atmosfera cambia fondamentalmente il modo in cui il calore influisce sul materiale, sbloccando benefici significativi difficili da ottenere con i metodi convenzionali.

Eliminazione dell'Ossidazione e della Decarburazione

In un forno tradizionale, l'ossigeno presente nell'aria reagisce con la superficie metallica calda, formando uno strato di ossido. Un ambiente sottovuoto, per definizione, manca di ossigeno sufficiente affinché questa reazione avvenga. Ciò previene completamente l'ossidazione e la perdita di carbonio dalla superficie dell'acciaio (decarburazione).

Raggiungimento di una Finitura Superficiale Superiore

Un risultato diretto della prevenzione dell'ossidazione è una superficie eccezionalmente pulita e brillante sul pezzo finito. I componenti emergono dal forno con la stessa finitura superficiale che avevano all'ingresso, eliminando la necessità di operazioni secondarie costose e dispendiose in termini di tempo come la sabbiatura o la pulizia chimica.

Pulizia e Degassamento del Materiale

La combinazione di calore elevato e bassa pressione può far vaporizzare i contaminanti superficiali, come oli o residui di pulizia. Questo effetto di "pulizia" si traduce in un materiale più puro ed è fondamentale per applicazioni come la brasatura sottovuoto o gli impianti medicali.

Sblocco di Prestazioni Superiori del Materiale

Il controllo del processo è dove il trattamento sottovuoto eccelle veramente. Il vuoto consente una gestione termica che semplicemente non è possibile in un forno convenzionale, portando a miglioramenti significativi nelle proprietà finali di un materiale.

Uniformità di Temperatura Ineguagliabile

Il riscaldamento sottovuoto è principalmente ottenuto tramite radiazione. Ciò consente un controllo della temperatura estremamente uniforme e preciso in tutto il carico di lavoro. Ogni parte, indipendentemente dalla sua posizione nel forno, sperimenta lo stesso profilo termico, garantendo risultati costanti.

Controllo Preciso del Raffreddamento

La tempra (raffreddamento rapido) è fondamentale per sviluppare la durezza. I forni sottovuoto consentono una tempra altamente controllata utilizzando gas inerte, olio o persino acqua. Questa precisione minimizza lo shock termico e la distorsione, il che è particolarmente importante per geometrie complesse o delicate.

Risultati Costanti e Ripetibili

Poiché variabili come la composizione atmosferica sono eliminate, il processo è altamente automatizzato e ripetibile. La combinazione di riscaldamento uniforme e raffreddamento controllato assicura che ogni pezzo in un lotto, e ogni lotto successivo, raggiunga esattamente le stesse proprietà metallurgiche.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sottovuoto non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi costi e vincoli specifici.

Costi Iniziali delle Attrezzature Più Elevati

I forni sottovuoto sono sistemi complessi che coinvolgono camere sigillate, pompe potenti (di supporto, booster e a diffusione) e controlli sofisticati. Ciò li rende significativamente più costosi da acquistare e mantenere rispetto ai forni atmosferici standard.

Tempi del Ciclo di Processo Più Lunghi

Il passaggio di evacuazione del forno per creare un vuoto aggiunge tempo all'inizio di ogni ciclo. Per alcuni pezzi a basso valore e ad alto volume, il tempo di ciclo più lungo può rendere il processo meno economico rispetto ai trattamenti atmosferici più rapidi.

Limitazioni Specifiche del Processo

Sebbene versatili, alcuni processi termochimici come la carburazione ad alto volume possono essere più lenti o più complessi da eseguire sottovuoto rispetto ai metodi atmosferici consolidati. La scelta dipende dal materiale specifico, dalla geometria del pezzo e dal risultato desiderato.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta del trattamento termico sottovuoto dipende interamente dalla qualità, dalle prestazioni e dai vincoli di costo richiesti dal tuo componente finale. È una decisione che riguarda l'investimento nell'integrità del pezzo finale.

- Se la tua attenzione principale è sulla finitura superficiale e sull'estetica: Il trattamento sottovuoto è la scelta definitiva, in quanto elimina la necessità di qualsiasi pulizia o desquamazione post-processo.

- Se la tua attenzione principale è sulle massime prestazioni e affidabilità: Il controllo termico preciso di un forno sottovuoto offre la microstruttura uniforme e le proprietà meccaniche costanti richieste per applicazioni critiche.

- Se la tua attenzione principale è sulla produzione in serie di parti semplici e sensibili ai costi: Il trattamento atmosferico tradizionale potrebbe essere una soluzione più economica, a condizione che la parte possa tollerare una certa ossidazione superficiale e proprietà meno precise.

In definitiva, investire nel trattamento termico sottovuoto è un investimento nel controllo del processo e nella qualità del pezzo finale.

Tabella riassuntiva:

| Caratteristica | Beneficio Chiave |

|---|---|

| Prevenzione dell'Ossidazione | Elimina le reazioni superficiali per finiture pulite e brillanti |

| Finitura Superficiale Superiore | Nessuna necessità di pulizia post-trattamento, risparmiando tempo e costi |

| Degassamento del Materiale | Rimuove i contaminanti per materiali più puri |

| Uniformità di Temperatura | Garantisce un riscaldamento costante e risultati affidabili |

| Raffreddamento Controllato | Riduce al minimo la distorsione e aumenta la durezza |

| Ripetibilità del Processo | Offre proprietà metallurgiche costanti lotto dopo lotto |

Pronto a elevare la lavorazione dei tuoi materiali con un trattamento termico sottovuoto avanzato? Noi di KINTEK, sfruttiamo un'eccezionale attività di R&S e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura, inclusi forni a vuoto e atmosfera, muffole, tubi, forni rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, offrendo un controllo di processo impareggiabile e una qualità superiore dei pezzi. Contattaci oggi per discutere come le nostre soluzioni su misura possano ottimizzare i tuoi processi di trattamento termico e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore