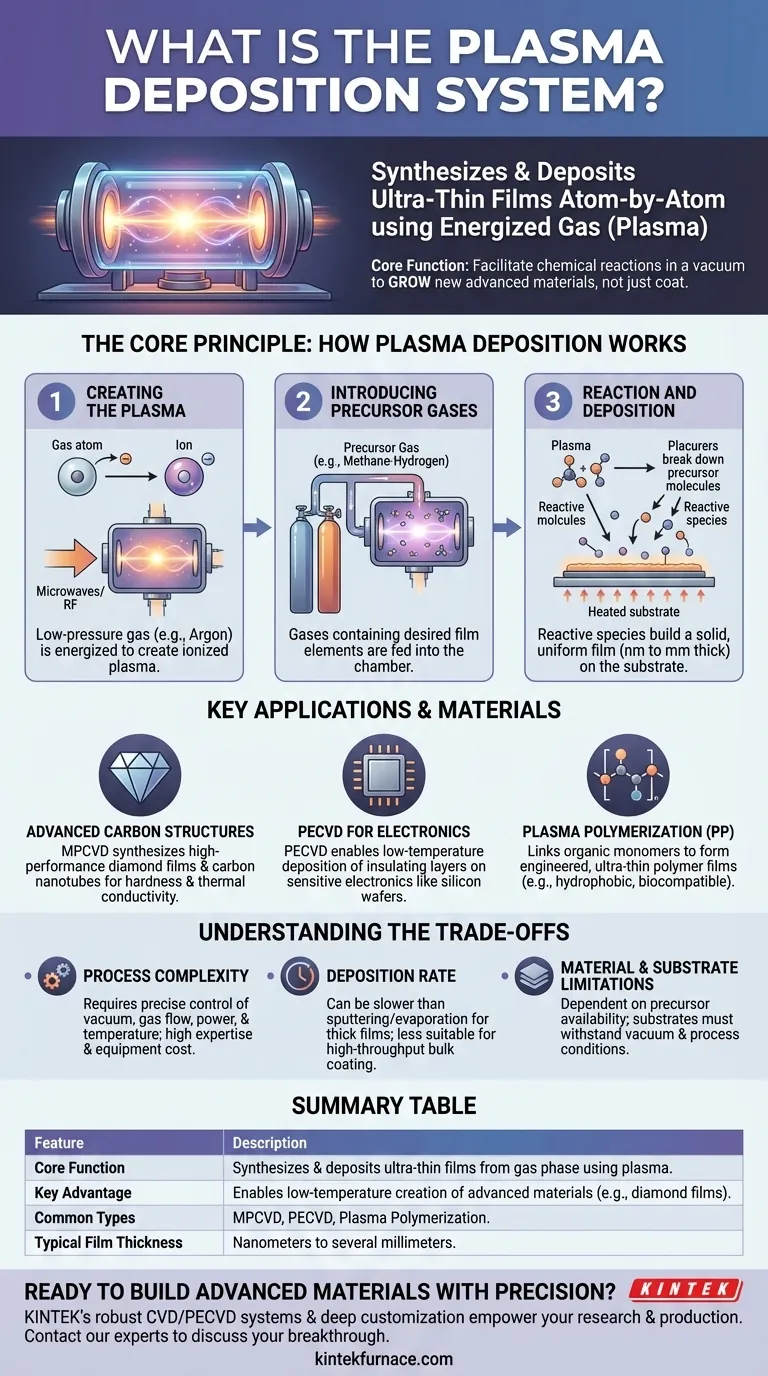

In sostanza, un sistema di deposizione al plasma è una macchina altamente specializzata che utilizza un gas energizzato, noto come plasma, per sintetizzare e depositare film di materiale ultrasottili su una superficie. A differenza dei semplici metodi di rivestimento, questi sistemi facilitano reazioni chimiche in una camera a vuoto, consentendo la creazione di materiali avanzati con proprietà controllate con precisione, che vanno dai diamanti sintetici agli strati polimerici specializzati.

La funzione principale di un sistema di deposizione al plasma non è semplicemente quella di rivestire una superficie, ma di far crescere un nuovo strato di materiale atomo per atomo a partire da una fase gassosa. Consente la creazione di film ad alte prestazioni a basse temperature che sarebbero impossibili da produrre con tecniche convenzionali di fusione o rivestimento.

Il principio fondamentale: come funziona la deposizione al plasma

Al suo centro, la deposizione al plasma è un processo di sintesi controllata dei materiali. Trasforma i gas in film solidi attraverso una serie di passaggi precisi all'interno di una camera a vuoto.

Passaggio 1: creazione del plasma

Innanzitutto, un gas a bassa pressione, come argon o idrogeno, viene introdotto in una camera a vuoto. Questo gas viene quindi energizzato da una potente fonte di energia, tipicamente microonde o un campo a radiofrequenza (RF), che strappa gli elettroni dagli atomi di gas. Questo processo crea il plasma, un gas ionizzato spesso definito il quarto stato della materia.

Passaggio 2: introduzione dei gas precursori

Successivamente, uno o più gas "precursori" vengono alimentati con cura nella camera. Questi sono i gas che contengono gli elementi chimici destinati al film finale. Ad esempio, per far crescere un film di diamante, si utilizza comunemente una miscela di gas metano-idrogeno.

Passaggio 3: reazione e deposizione

Il plasma ad alta energia scompone i gas precursori in specie chimiche altamente reattive. Questi frammenti reattivi viaggiano quindi verso un substrato riscaldato (l'oggetto da rivestire) posizionato all'interno della camera. Su questa superficie, reagiscono e si legano, costruendo gradualmente un film solido e uniforme.

Questo metodo consente la formazione di film con spessori che vanno da pochi nanometri a diversi millimetri, a seconda della durata e delle condizioni del processo.

Applicazioni e materiali chiave

La versatilità della deposizione al plasma ne consente l'utilizzo per una vasta gamma di materiali avanzati fondamentali per la tecnologia moderna.

Strutture di carbonio avanzate

Un'applicazione principale è la sintesi di materiali a base di carbonio ad alte prestazioni. Sistemi come la Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD) sono specificamente progettati per far crescere film di diamante policristallino, monocristallino e nanocristallino, apprezzati per la loro estrema durezza e conducibilità termica. Questi sistemi possono anche produrre nanotubi e nanofili di carbonio.

Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD)

La PECVD è una delle forme più comuni di deposizione al plasma. Utilizzando il plasma, le reazioni chimiche necessarie per la deposizione possono avvenire a temperature molto più basse rispetto alla tradizionale Deposizione Chimica da Vapore (CVD). Ciò la rende ideale per depositare strati isolanti o protettivi su elettronica sensibile, come i wafer di silicio, senza danneggiarli.

Polimerizzazione al plasma (PP)

Questa tecnica utilizza il plasma per collegare tra loro molecole di monomero organico, formando un film polimerico ultrasottile. Questi film possono essere progettati per avere proprietà specifiche, come essere idrofobici (repellenti all'acqua) o biocompatibili, rendendoli utili per il rivestimento di impianti medici o la creazione di barriere protettive.

Comprendere i compromessi

Sebbene potente, la deposizione al plasma è una tecnica specializzata con la sua serie di considerazioni. Non è una soluzione universale per tutte le esigenze di rivestimento.

Complessità del processo

Questi sistemi richiedono un controllo preciso di molteplici variabili: livelli di vuoto, portate di gas, potenza del plasma e temperatura del substrato. Farli funzionare con successo richiede notevoli competenze tecniche e attrezzature sofisticate e costose.

Velocità di deposizione

Rispetto ad alcuni metodi di rivestimento industriale come lo sputtering o l'evaporazione termica, la deposizione al plasma può essere un processo relativamente lento. La costruzione di film più spessi può richiedere molto tempo, rendendola meno adatta per applicazioni di rivestimento di massa ad alto rendimento.

Limitazioni di materiale e substrato

La scelta dei materiali che possono essere depositati è determinata dalla disponibilità di precursori gassosi adatti. Inoltre, il substrato deve essere in grado di resistere all'ambiente di vuoto e alle temperature specifiche del processo, il che può limitarne l'applicazione a determinati materiali delicati.

Fare la scelta giusta per il tuo obiettivo

Capire quando sfruttare la deposizione al plasma è fondamentale. Il tuo obiettivo materiale specifico determinerà se questa tecnica avanzata è l'approccio corretto.

- Se il tuo obiettivo principale è creare film cristallini di alta purezza come il diamante sintetico: La deposizione al plasma, in particolare la CVD al plasma a microonde, è la tecnologia definitiva e spesso l'unica praticabile.

- Se il tuo obiettivo principale è depositare film isolanti o semiconduttori di alta qualità su elettronica sensibile alla temperatura: La CVD potenziata dal plasma (PECVD) è la scelta ideale grazie alle sue capacità di lavorazione a bassa temperatura.

- Se il tuo obiettivo principale è un rivestimento rapido e semplice con un'ampia gamma di metalli puri: Potresti prima considerare altri metodi a vuoto come lo sputtering o l'evaporazione termica, che sono spesso più veloci e meno complessi per questi materiali.

La deposizione al plasma consente a ingegneri e scienziati di costruire materiali partendo dall'atomo, aprendo la porta alle tecnologie di prossima generazione.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione principale | Sintetizza e deposita film ultrasottili da una fase gassosa utilizzando il plasma. |

| Vantaggio chiave | Consente la creazione a bassa temperatura di materiali avanzati (es. film di diamante) impossibili con metodi convenzionali. |

| Tipi comuni | MPCVD (per il diamante), PECVD (per l'elettronica), Polimerizzazione al plasma. |

| Spessore tipico del film | Nanometri a diversi millimetri. |

Pronto a costruire materiali avanzati con precisione? L'esperienza di KINTEK nelle soluzioni per forni ad alta temperatura avanzati, inclusi i nostri robusti sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita. Forniamo gli strumenti avanzati e il supporto su misura per soddisfare con precisione le tue esigenze uniche di ricerca e produzione per la deposizione al plasma. Contatta oggi i nostri esperti per discutere come possiamo potenziare la tua prossima svolta.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura