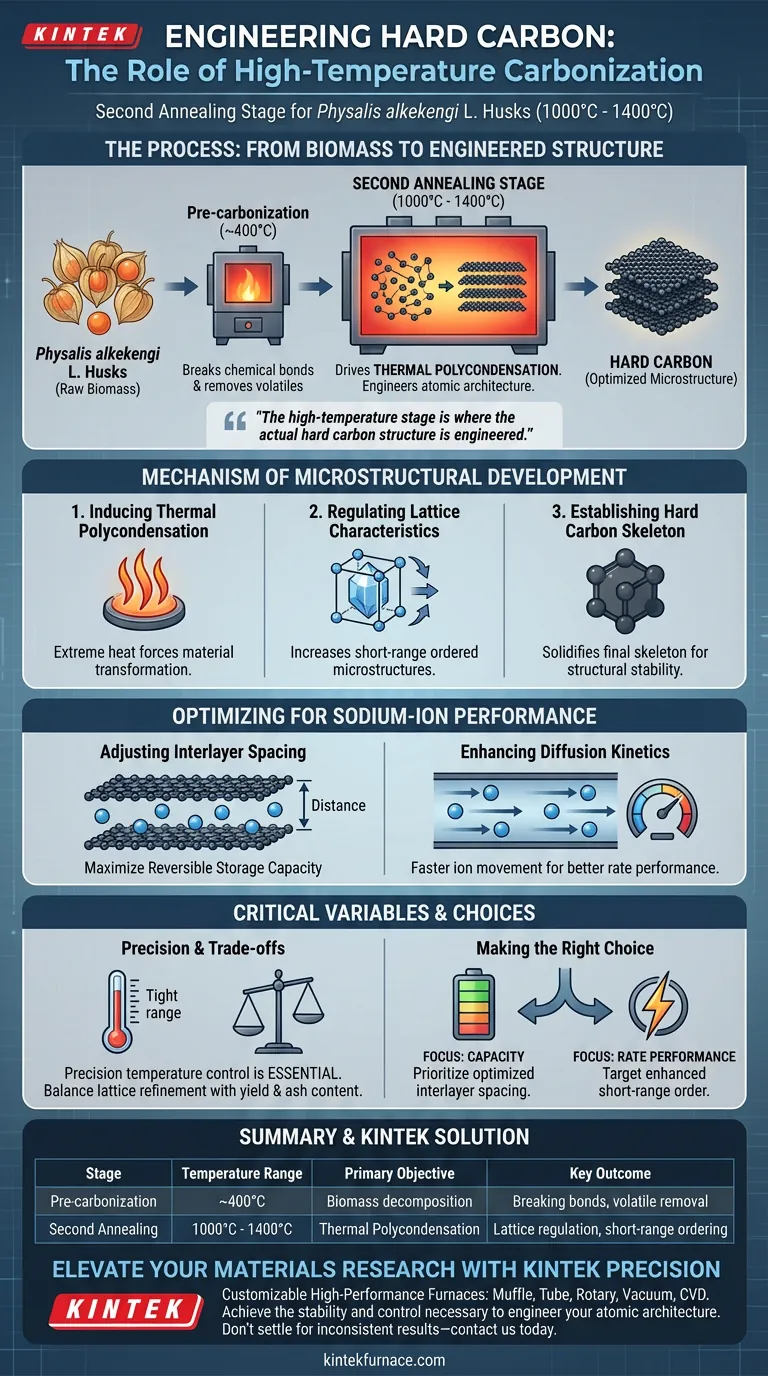

L'obiettivo principale dell'utilizzo di un forno di carbonizzazione ad alta temperatura nella seconda fase di ricottura è quello di favorire la policondensazione termica, una trasformazione critica che determina la microstruttura finale del carbonio duro. Operando tipicamente tra 1000 °C e 1400 °C, questo specifico trattamento termico regola il reticolo di carbonio per ottimizzare il materiale per applicazioni elettrochimiche.

La fase iniziale a bassa temperatura si limita a decomporre la biomassa grezza; questa fase ad alta temperatura è dove viene ingegnerizzata l'effettiva struttura del carbonio duro. Controllando con precisione il calore, si definisce la spaziatura atomica e l'ordine richiesti per un efficiente stoccaggio e diffusione degli ioni di sodio.

Il Meccanismo di Sviluppo Microstrutturale

Induzione della Policondensazione Termica

La seconda fase di ricottura sottopone il materiale a calore estremo, specificamente nell'intervallo da 1000 °C a 1400 °C.

A differenza della fase iniziale di pre-carbonizzazione a 400 °C, che rompe semplicemente i legami chimici nella biomassa, questa temperatura più elevata costringe il materiale a subire la policondensazione termica.

Regolazione delle Caratteristiche del Reticolo

Il calore intenso consente la manipolazione precisa delle caratteristiche del reticolo degli strati di carbonio.

Questo processo trasforma il precursore disordinato in un materiale con microstrutture ordinate a corto raggio aumentate.

Stabilire lo Scheletro del Carbonio Duro

Mentre le fasi precedenti rimuovono i componenti volatili, il forno ad alta temperatura solidifica lo scheletro finale del materiale.

Questa stabilità strutturale è essenziale per determinare come si comporterà il materiale durante il ciclo elettrochimico.

Ottimizzazione per le Prestazioni degli Ioni di Sodio

Regolazione della Spaziatura Interstrato

L'obiettivo distintivo di questa fase è ottimizzare la distanza tra gli strati di carbonio.

Regolando questa spaziatura interstrato, il forno crea un ambiente che massimizza la capacità di stoccaggio reversibile per gli ioni di sodio.

Miglioramento della Cinetica di Diffusione

Le modifiche microstrutturali indotte a queste temperature influiscono direttamente sulla velocità con cui gli ioni possono muoversi attraverso il materiale.

Un ordine a corto raggio correttamente sviluppato garantisce che la cinetica di diffusione degli ioni di sodio sia efficiente, portando a migliori prestazioni di velocità nelle batterie.

Variabili Critiche del Processo e Compromessi

La Necessità di Precisione

Il raggiungimento della microstruttura desiderata si basa interamente sulla capacità di mantenere un controllo preciso della temperatura.

Come notato in contesti più ampi, le fluttuazioni di temperatura possono alterare la cinetica di rilascio dei volatili e influire sulla coerenza del prodotto finale.

Bilanciamento tra Struttura e Resa

Mentre le alte temperature affinano il reticolo, devono essere bilanciate rispetto alle considerazioni sulla resa e sul contenuto di ceneri.

Tassi di riscaldamento incoerenti o condizioni isotermiche possono portare a variazioni nei rapporti atomici, compromettendo l'affidabilità del materiale tra i lotti di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale dei gusci di Physalis alkekengi L., è necessario allineare i parametri del forno con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Capacità: Dai priorità alle temperature che ottimizzano la spaziatura interstrato per massimizzare il volume di ioni di sodio che la struttura può ospitare.

- Se il tuo obiettivo principale sono le Prestazioni di Velocità: Punta a temperature che migliorano l'ordine a corto raggio per facilitare una cinetica di diffusione più rapida per la carica e la scarica rapida.

La precisa regolazione ad alta temperatura non è solo una fase di riscaldamento; è lo strumento definitivo per ingegnerizzare l'architettura atomica del carbonio duro ad alte prestazioni.

Tabella Riassuntiva:

| Fase | Intervallo di Temperatura | Obiettivo Principale | Risultato Strutturale Chiave |

|---|---|---|---|

| Pre-carbonizzazione | ~400°C | Decomposizione della biomassa | Rottura dei legami chimici e rimozione dei volatili |

| Seconda Ricottura | 1000°C - 1400°C | Policondensazione Termica | Regolazione del reticolo e ordinamento a corto raggio |

| Obiettivo Strutturale | Variabile | Spaziatura Interstrato | Stoccaggio e cinetica ottimizzati per gli ioni di sodio |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Il carbonio duro ad alte prestazioni richiede più del semplice calore; richiede la precisione assoluta di cicli termici ingegnerizzati. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, oltre ad altri forni da laboratorio ad alta temperatura, tutti personalizzabili per le tue esigenze di ricerca uniche.

Sia che tu stia ottimizzando la spaziatura interstrato per la capacità o affinando l'ordine a corto raggio per le prestazioni di velocità, i nostri sistemi forniscono la stabilità e il controllo necessari per ingegnerizzare la tua architettura atomica. Non accontentarti di risultati incoerenti: contattaci oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo svolge una stufa a vuoto da laboratorio nel trattamento di pellet di fibra estrusa? Preservare l'integrità

- Qual è la funzione di un liofilizzatore sottovuoto per scheletri di carbonio di patate? Garantire integrità porosa e area superficiale

- Quali caratteristiche di sicurezza sono integrate nei forni a sinterizzazione sottovuoto e pressione? Garantire la protezione dell'operatore e dell'apparecchiatura

- Come fa un forno di ricottura a ottenere una distribuzione uniforme della temperatura? Padroneggiare la coerenza del trattamento termico

- Come migliora un forno sottovuoto il processo di essiccazione dei catalizzatori? Massimizzare l'ECSA e prevenire il degrado termico

- Quali ruoli svolgono i forni sottovuoto e gli alimentatori a impulsi nella nitrurazione al plasma? Migliorare la durezza e l'uniformità dell'acciaio

- Perché una breve distanza di lavoro è essenziale per i forni a vuoto miniaturizzati? Approfondimenti esperti per un'imaging chiara su nanoscala

- Quali sono le specifiche di costruzione della zona calda nel sistema del forno a vuoto? Ottimizza la tua lavorazione ad alta temperatura oggi stesso