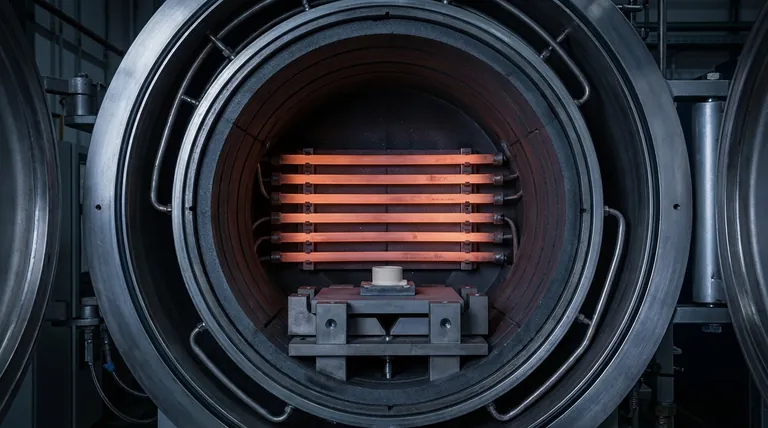

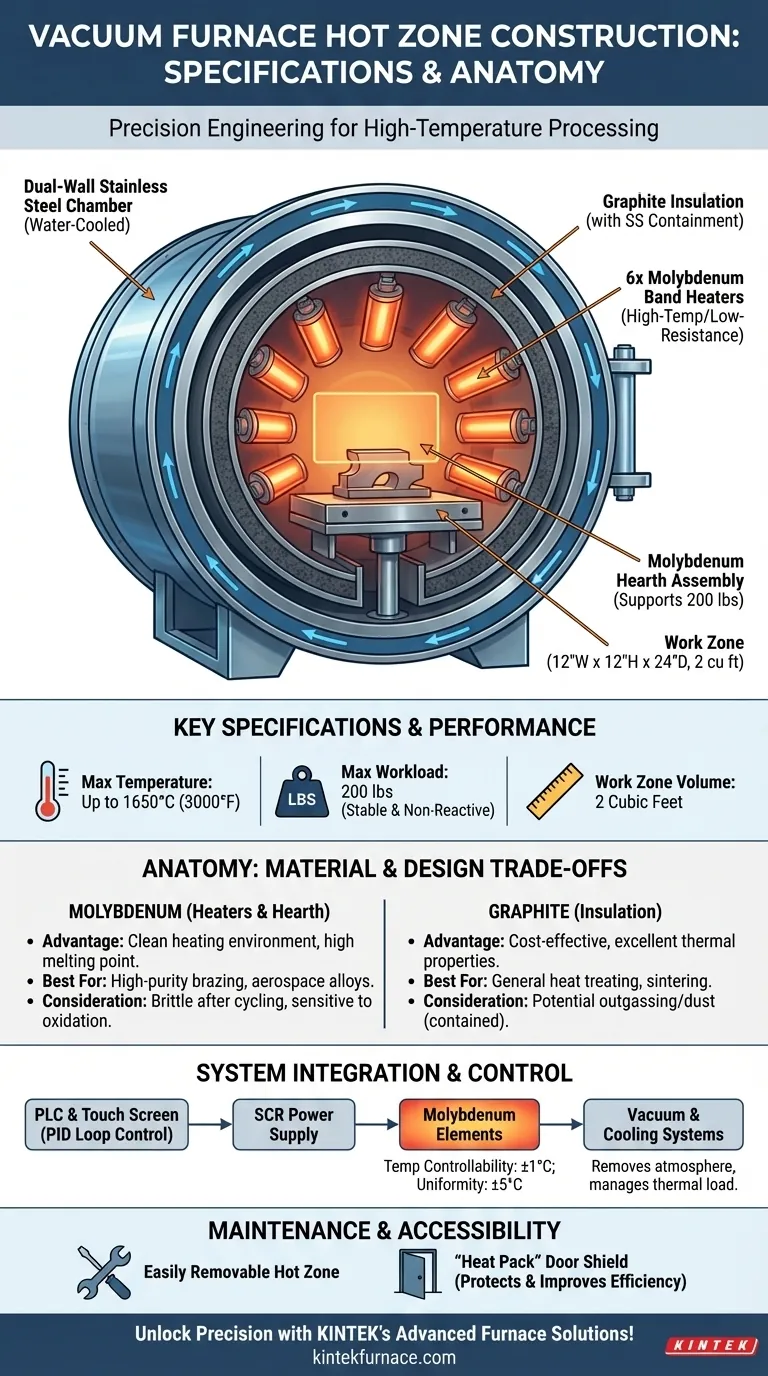

La zona calda di questo sistema di forno a vuoto è un ambiente progettato con precisione per la lavorazione ad alta temperatura. Presenta una zona di lavoro rotonda, montata orizzontalmente, che misura 30,5 cm di larghezza per 30,5 cm di altezza per 61 cm di profondità, con un volume totale di 0,057 metri cubi (due piedi cubi). Questa zona è costruita con sei elementi riscaldanti a fascia di molibdeno, isolamento in grafite e un'intelaiatura di supporto in molibdeno capace di sostenere un carico di lavoro di 90 kg (200 libbre).

Comprendere la costruzione della zona calda di un forno a vuoto non riguarda solo un elenco di parti. Si tratta di riconoscere come i materiali specifici — in questo caso, molibdeno e grafite — e il design dettino direttamente le capacità di temperatura del forno, la pulizia del processo e le prestazioni complessive.

Anatomia della Zona Calda: Un'Analisi Componente per Componente

La zona calda è il cuore del forno, dove avviene la critica lavorazione termica. Il suo design è un equilibrio tra prestazioni, durata e manutenibilità.

La Zona di Lavoro Utile e l'Intelaiatura

Le dimensioni specificate della zona di lavoro di 30,5 cm L x 30,5 cm A x 61 cm P definiscono la dimensione massima di un pezzo o di un lotto che può essere lavorato.

Il carico di lavoro è sostenuto da un'intelaiatura di supporto in molibdeno. Questo materiale è scelto per la sua eccezionale resistenza alle alte temperature, garantendo una piattaforma stabile e non reattiva per i pezzi durante il ciclo termico.

Elementi Riscaldanti: Il Nucleo di Molibdeno

Il calore è generato da sei elementi riscaldanti a fascia di molibdeno da 5 cm. Il molibdeno è un metallo refrattario ideale per applicazioni ad alto vuoto e alta temperatura.

Questi elementi sono descritti come "alta temperatura/bassa resistenza", il che consente un'elevata potenza in ingresso per ottenere rapidi tassi di riscaldamento e temperature massime fino a 1650°C (3000°F) o superiori, a seconda della serie del forno.

Isolamento: Contenere il Calore

Gli elementi riscaldanti sono circondati da isolamento in grafite. Questo materiale ha eccellenti proprietà termiche ed è stabile a temperature estreme in vuoto, riflettendo efficacemente il calore radiante nella zona di lavoro.

Questo isolamento è contenuto all'interno di una custodia in acciaio inossidabile, che fornisce supporto strutturale e aiuta a minimizzare la contaminazione da particolato dalle fibre di grafite.

Accessibilità e Manutenzione

Il design privilegia la manutenibilità. La zona calda completa è facilmente rimovibile, il che semplifica notevolmente le operazioni di manutenzione come la sostituzione degli elementi o la riparazione dell'isolamento.

Uno schermo protettivo per la porta "Heat Pack" azionato elettro-pneumaticamente protegge la porta della camera principale dal calore radiante estremo, migliorando l'efficienza energetica e prolungando la vita delle guarnizioni della porta.

Come la Zona Calda si Integra con il Sistema più Ampio

La zona calda non opera in isolamento. Le sue prestazioni sono direttamente abilitate e controllate dal sistema più ampio del forno.

La Camera in Acciaio Inossidabile

La zona calda è alloggiata all'interno di una camera in acciaio inossidabile a doppia parete, raffreddata ad acqua. Questa robusta costruzione contiene l'ambiente sottovuoto e rimuove attivamente il calore di scarto, mantenendo le superfici esterne del forno sicure al tatto.

La camera è progettata per pressioni di lavoro da alto vuoto fino a 2 bar di pressione positiva, consentendo la lavorazione sotto vuoto seguita da tempra a gas o riempimento.

Raggiungimento e Controllo della Temperatura

Il pannello di controllo del sistema, dotato di PLC e touch screen a colori, governa la zona calda. Esegue profili di riscaldamento programmati con un preciso controllo ad anello PID.

Un alimentatore SCR regola l'energia elettrica inviata agli elementi in molibdeno, consentendo una controllabilità della temperatura di +/- 1°C e raggiungendo un'uniformità nominale di +/- 5°C su tutto il carico di lavoro.

I Sistemi di Vuoto e Raffreddamento

L'intero processo si basa sul sistema del vuoto per rimuovere l'atmosfera dalla camera, prevenendo l'ossidazione e altre reazioni chimiche indesiderate ad alte temperature.

Contemporaneamente, un sistema di raffreddamento ad acqua circola attraverso le pareti della camera e le alimentazioni elettriche, il che è fondamentale per gestire l'immenso carico termico e mantenere l'integrità del sistema.

Comprendere i Compromessi: Molibdeno vs. Grafite

La scelta di utilizzare sia molibdeno (per riscaldatori e intelaiatura) che grafite (per isolamento) è una decisione di progettazione significativa con specifici compromessi.

Il Vantaggio del Molibdeno

Il molibdeno fornisce un ambiente di riscaldamento eccezionalmente pulito. È ideale per la lavorazione di materiali altamente sensibili alla contaminazione da carbonio, come alcuni impianti medici o leghe aerospaziali. Il suo alto punto di fusione consente temperature di processo molto elevate.

Il Ruolo dell'Isolamento in Grafite

La grafite è un isolante economico e altamente efficace per applicazioni ad alta temperatura sotto vuoto. È leggera e ha una conduttività termica molto bassa.

Tuttavia, la grafite può essere una fonte di polvere fine di carbonio e può rilasciare gas assorbiti ("degasaggio"), il che potrebbe essere un problema per i processi più puliti. Il contenimento in acciaio inossidabile è progettato per mitigare questo aspetto.

Durata e Condizioni Operative

Gli elementi in molibdeno possono diventare fragili dopo ripetuti cicli termici ad alta temperatura e sono sensibili all'ossidazione se il livello di vuoto è scarso. L'isolamento in grafite è robusto ma può essere danneggiato da rapidi flussi di gas o impatti meccanici durante il caricamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questa configurazione è adatta a te, considera i tuoi requisiti di processo primari.

- Se il tuo obiettivo principale è la brasatura o la ricottura ad alta purezza: Gli elementi riscaldanti e l'intelaiatura in molibdeno forniscono un ambiente pulito e privo di carbonio, fondamentale per mantenere l'integrità metallurgica.

- Se il tuo obiettivo principale è il trattamento termico o la sinterizzazione generica: La combinazione di elementi in molibdeno durevoli e isolamento in grafite economico offre una soluzione equilibrata e ad alte prestazioni per una vasta gamma di applicazioni.

- Se il tuo obiettivo principale è il tempo di attività operativa e la ripetibilità: Il design della zona calda facilmente rimovibile, unito a precisi controlli basati su PLC, garantisce che la manutenzione sia efficiente e i risultati del processo siano coerenti.

Comprendendo come questi singoli componenti funzionano insieme, puoi valutare con fiducia se la zona calda di questo forno soddisfa le precise esigenze della tua applicazione.

Tabella Riassuntiva:

| Componente | Specifiche | Caratteristica Chiave |

|---|---|---|

| Dimensioni Zona di Lavoro | 30,5 cm L x 30,5 cm A x 61 cm P | Volume di 0,057 metri cubi per la lavorazione dei pezzi |

| Elementi Riscaldanti | 6 riscaldatori a fascia di molibdeno | Alta temperatura, bassa resistenza per un massimo di 1650°C |

| Isolamento | Grafite con contenimento in acciaio inossidabile | Eccellente riflessione del calore e durata |

| Intelaiatura di Supporto | Molibdeno | Supporta 90 kg, stabile e non reattivo |

| Controllo della Temperatura | PLC con anello PID | Precisione di ±1°C, uniformità di ±5°C |

| Manutenzione | Zona calda rimovibile | Facile accesso per la sostituzione degli elementi e le riparazioni |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni Avanzate per Forni di KINTEK!

Sfruttando un'eccezionale R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu abbia bisogno di brasatura ad alta purezza, trattamento termico generale o sinterizzazione affidabile, la nostra esperienza garantisce prestazioni ed efficienza ottimali.

Pronto a migliorare i tuoi processi? Contattaci oggi per una consulenza personalizzata e scopri come KINTEK può guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?