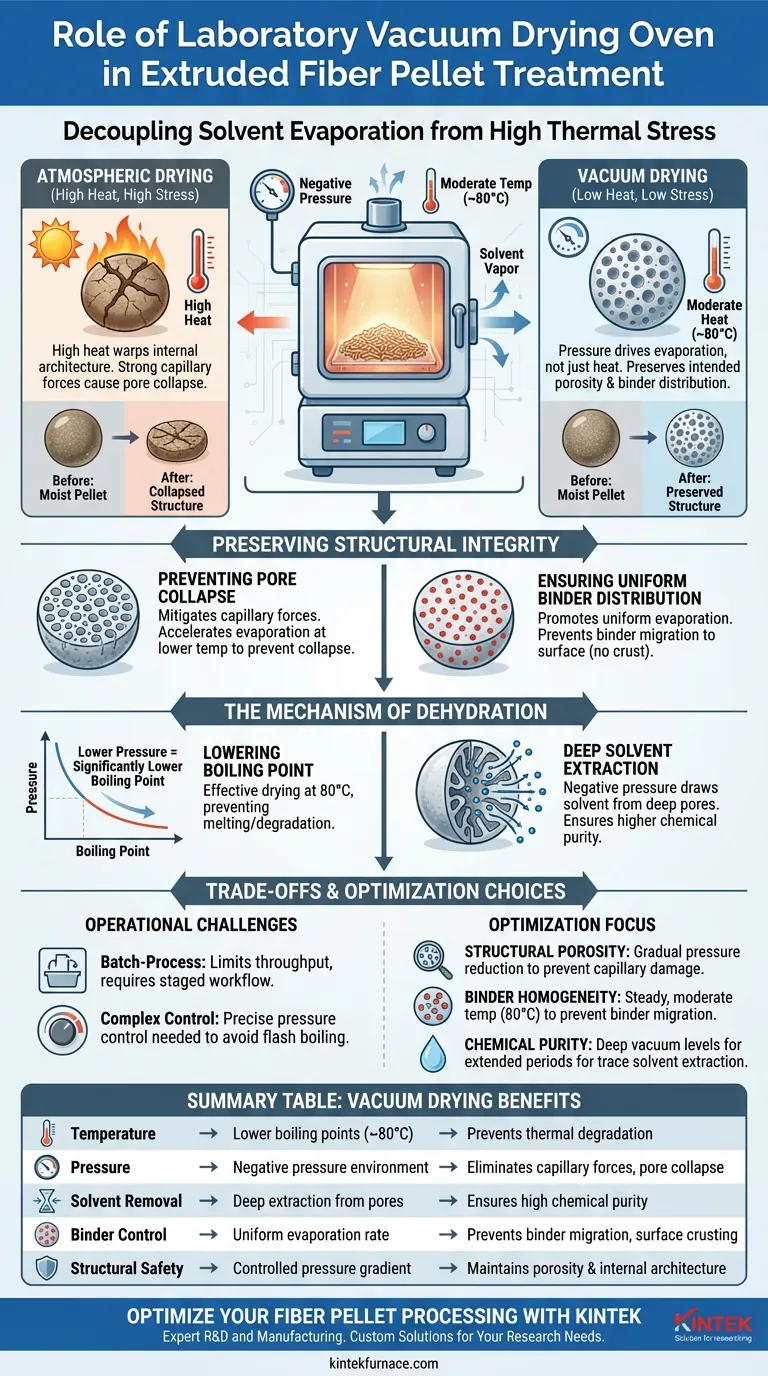

Il ruolo principale di una stufa a vuoto da laboratorio nel trattamento di pellet di fibra estrusa è quello di disaccoppiare l'evaporazione del solvente dallo stress termico elevato. Operando sotto pressione negativa a temperature moderate (tipicamente intorno agli 80 °C), la stufa abbassa significativamente il punto di ebollizione dei solventi residui. Ciò consente un'asciugatura rapida e completa senza il degrado del materiale associato all'asciugatura atmosferica standard.

Concetto chiave I metodi di asciugatura standard spesso si basano su calore elevato, che può deformare l'architettura interna di materiali delicati. L'asciugatura sotto vuoto aggira questo problema utilizzando la pressione, non solo il calore, per guidare l'evaporazione, garantendo che i pellet di fibra mantengano la loro porosità prevista e la distribuzione del legante.

Preservare l'integrità strutturale

La funzione più critica della stufa a vuoto è proteggere l'architettura fisica delle strisce di nanofibra estrusa.

Prevenire il collasso dei pori

Durante l'asciugatura atmosferica, le forze capillari esercitate dai solventi in evaporazione possono essere abbastanza forti da schiacciare i delicati pori della fibra.

L'ambiente di vuoto attenua queste forze. Accelerando l'evaporazione a temperature più basse, la stufa previene il "collasso dei pori" che rende il pellet inefficace per applicazioni che richiedono un'elevata superficie.

Garantire una distribuzione uniforme del legante

Negli scenari di asciugatura standard, la migrazione dell'umidità può trasportare i leganti sulla superficie del pellet, con conseguente formazione di una "crosta" dura e un interno debole.

L'asciugatura sotto vuoto promuove un tasso di evaporazione più uniforme in tutto il volume del pellet. Ciò impedisce la migrazione del legante, garantendo che il legante rimanga distribuito uniformemente per mantenere la resistenza strutturale della striscia cilindrica.

Il meccanismo di disidratazione

Comprendere la fisica alla base del processo chiarisce perché questa apparecchiatura è essenziale per la purezza chimica.

Abbassare il punto di ebollizione

Il principio centrale è la relazione tra pressione e punti di ebollizione. Riducendo la pressione all'interno della camera, il punto di ebollizione del solvente si abbassa significativamente.

Ciò consente di asciugare efficacemente i pellet a 80 °C. A pressione atmosferica, ottenere lo stesso livello di asciugatura potrebbe richiedere temperature sufficientemente elevate da fondere o degradare le nanofibre.

Estrazione profonda dei solventi

I pellet estrusi hanno spesso geometrie interne complesse in cui i solventi possono rimanere intrappolati.

L'ambiente a pressione negativa estrae attivamente le molecole di solvente dalle profondità dei pori del materiale. Ciò garantisce un grado più elevato di purezza chimica e attivazione, fondamentale se i pellet sono precursori per applicazioni downstream sensibili.

Comprendere i compromessi

Sebbene l'asciugatura sotto vuoto sia superiore in termini di qualità, introduce specifiche sfide operative che devono essere gestite.

Limitazioni di produttività

A differenza delle asciugatrici a nastro trasportatore continue, le stufe a vuoto da laboratorio sono tipicamente dispositivi a processo batch.

Ciò limita il volume di pellet che è possibile elaborare contemporaneamente. Richiede un flusso di lavoro attentamente pianificato anziché una linea di produzione continua, il che può creare colli di bottiglia in ambienti ad alta produttività.

Complessità del controllo del processo

L'asciugatura sotto vuoto non è un metodo "imposta e dimentica"; richiede un controllo preciso del gradiente di pressione.

Se la pressione scende troppo rapidamente, i solventi possono "bollire istantaneamente" violentemente. Mentre l'obiettivo è prevenire il collasso strutturale, la bollitura istantanea incontrollata può al contrario causare danni meccanici o rompere la struttura del pellet.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di una stufa a vuoto per i tuoi materiali specifici, considera questi distinti focus operativi:

- Se il tuo obiettivo principale è la porosità strutturale: Dai priorità a una graduale riduzione della pressione per prevenire danni capillari e garantire che i pori rimangano aperti e non collassati.

- Se il tuo obiettivo principale è l'omogeneità del legante: Mantieni una temperatura costante e moderata (ad esempio, 80 °C) per prevenire la migrazione degli agenti leganti sulla superficie del pellet.

- Se il tuo obiettivo principale è la purezza chimica: utilizza livelli di vuoto profondi per periodi prolungati per estrarre solventi traccia intrappolati in profondità nella matrice fibrosa.

La stufa a vuoto è lo strumento definitivo per convertire strisce estruse grezze in pellet stabili e ad alte prestazioni senza comprometterne l'architettura interna.

Tabella riassuntiva:

| Caratteristica | Beneficio dell'asciugatura sotto vuoto | Impatto sui pellet di fibra |

|---|---|---|

| Temperatura | Punti di ebollizione più bassi (~80°C) | Previene il degrado termico e la fusione |

| Pressione | Ambiente a pressione negativa | Elimina le forze capillari e il collasso dei pori |

| Rimozione dei solventi | Estrazione profonda dai pori | Garantisce elevata purezza chimica e attivazione |

| Controllo del legante | Tasso di evaporazione uniforme | Previene la migrazione del legante e la formazione di croste superficiali |

| Sicurezza strutturale | Gradiente di pressione controllato | Mantiene la porosità e l'architettura interna |

Ottimizza la lavorazione dei tuoi pellet di fibra con KINTEK

Garantisci l'integrità strutturale e la purezza chimica dei tuoi materiali con soluzioni di laboratorio ad alte prestazioni. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre una vasta gamma di apparecchiature avanzate, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca uniche. Sia che tu miri a prevenire il collasso dei pori nelle nanofibre o a ottenere una distribuzione uniforme del legante, i nostri sistemi a vuoto forniscono il controllo di precisione di cui hai bisogno.

Pronto a migliorare l'efficienza di asciugatura del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Victor Selmert, Rüdiger‐A. Eichel. Breakthrough analysis of the CO2/CH4 separation on electrospun carbon nanofibers. DOI: 10.1007/s10450-023-00435-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sotto vuoto? Ottenere una qualità del materiale e un controllo superiori

- Cos'è la brasatura sottovuoto e in cosa differisce dalla brasatura tradizionale? Scopri un'integrità del giunto superiore

- Come ottimizza la tempra una piattaforma di spostamento XY ad alta precisione? Migliora l'uniformità termica e la mappatura del campo di flusso

- In che modo l'ambiente all'interno di un forno di ricottura sottovuoto facilita la stabilità di fase? Ottenere un'integrità ottimale dell'acciaio

- Perché è necessario un forno ad alta temperatura sotto vuoto per lingotti di lega Cu-Cr-Zr-La? Garantire l'uniformità del materiale

- Quali sono le funzioni primarie di un forno di ricottura sottovuoto per leghe Ti10Mo8Nb? Ottenere purezza e stabilità della fase beta

- Qual è il rischio di contaminazione nelle fornaci a basso vuoto rispetto a quelle ad alto vuoto? Bilanciare purezza, costo e produttività

- Qual è la funzione principale di un forno a vuoto? Ottenere purezza e precisione nel trattamento termico