Ottenere una perfetta uniformità della temperatura è l'obiettivo centrale di progettazione di qualsiasi forno di ricottura ad alte prestazioni. Il metodo più comune prevede l'uso di potenti ventole di circolazione interne per forzare l'aria calda attraverso la camera, eliminando i punti caldi e freddi. Tuttavia, questo è solo uno dei tanti principi ingegneristici utilizzati, con il metodo specifico che dipende dal design del forno e dall'applicazione prevista.

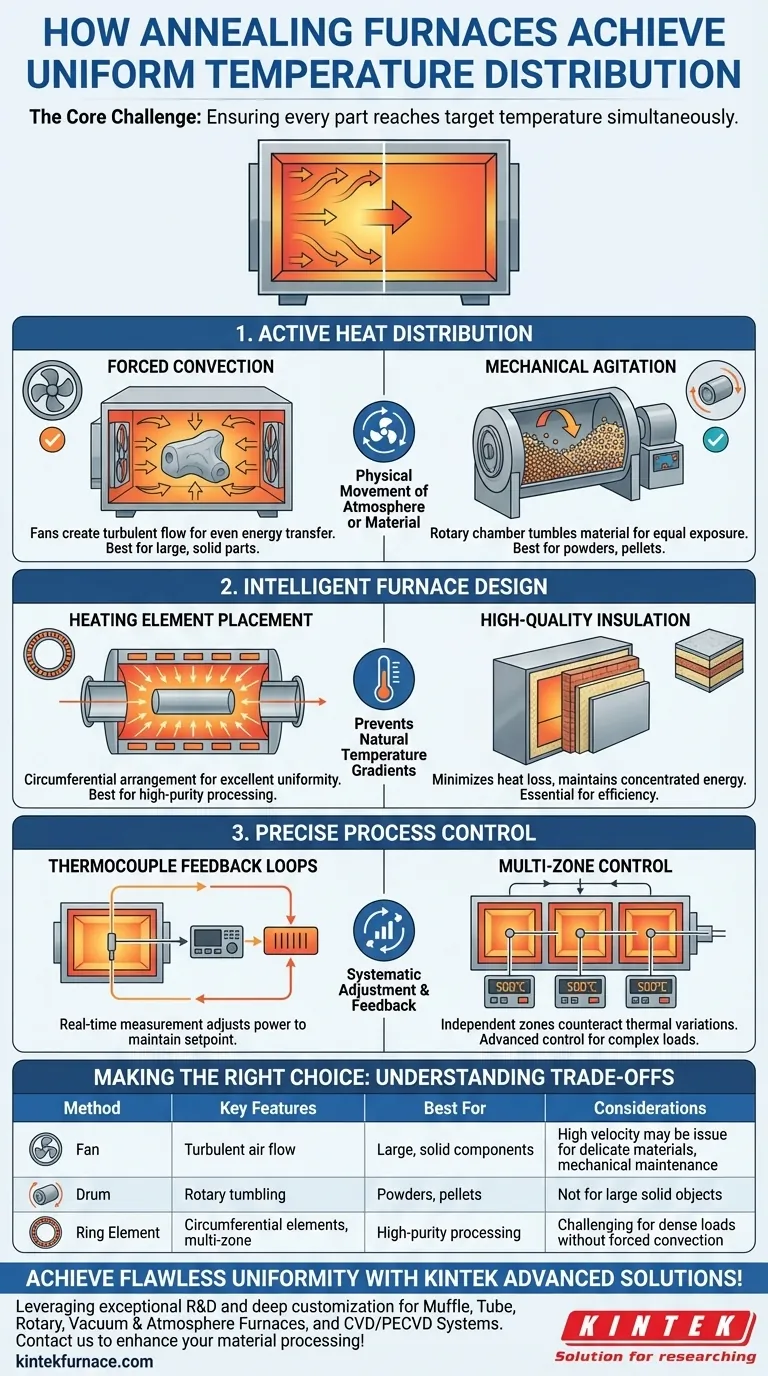

La sfida fondamentale nella ricottura non è solo raggiungere una temperatura target, ma garantire che ogni parte del materiale raggiunga tale temperatura simultaneamente. Ciò si ottiene attraverso una combinazione di tre strategie chiave: distribuzione attiva del calore, progettazione intelligente del forno e controllo preciso del processo.

I Principi Fondamentali dell'Uniformità Termica

La vera uniformità è il risultato di un sistema che lavora in concerto. Comprendere i principi alla base dell'hardware ti consente di diagnosticare meglio i problemi e selezionare l'attrezzatura giusta per un dato processo.

Principio 1: Distribuzione Attiva del Calore

Ciò comporta il movimento fisico dell'atmosfera riscaldata o del materiale stesso.

- Convezione Forzata: In molti forni di ricottura a scatola o a campana standard, vengono utilizzate una o più ventole ad alto volume. Queste ventole creano un flusso continuo e turbolento dell'atmosfera riscaldata, garantendo che trasferisca energia in modo uniforme a tutte le superfici del carico di lavoro.

- Agitazione Meccanica: Per materiali come polveri o pellet, viene utilizzato un forno rotativo. L'intera camera ruota, causando la caduta e la miscelazione continua del materiale. Ciò garantisce che ogni particella sia esposta in modo uguale alla fonte di calore.

Principio 2: Progettazione Intelligente del Forno

La costruzione fisica del forno svolge un ruolo critico nel prevenire i gradienti di temperatura naturali.

- Posizionamento degli Elementi Riscaldanti: Nei forni a tubo, gli elementi riscaldanti sono spesso disposti circonferenzialmente attorno al tubo di processo. Questo design irradia calore verso l'interno da tutte le direzioni, fornendo un'eccellente uniformità per il carico di lavoro interno.

- Isolamento di Alta Qualità: I materiali isolanti moderni minimizzano la perdita di calore verso l'ambiente esterno. Ciò mantiene l'energia termica concentrata all'interno della camera, riducendo la potenza necessaria per mantenere la temperatura e minimizzando i punti freddi vicino alle pareti del forno.

Principio 3: Controllo Preciso del Processo

Un forno è uniforme solo quanto il suo sistema di controllo gli consente di essere.

- Cicli di Feedback dei Termocoppie: I forni utilizzano termocoppie multiple posizionate in punti strategici per misurare la temperatura in tempo reale. Questi dati vengono reimmessi in un controllore, che regola costantemente la potenza erogata agli elementi riscaldanti per mantenere il punto di impostazione della temperatura preciso in tutta la camera.

- Controllo Multi-Zona: I forni più avanzati dividono gli elementi riscaldanti in diverse "zone" indipendenti. Ogni zona ha il proprio termocoppia e circuito di controllo, consentendo al sistema di dirigere più o meno calore verso aree specifiche secondo necessità per contrastare le variazioni termiche.

Comprendere i Compromessi

Nessun metodo singolo è perfetto per ogni applicazione. La scelta del design del forno comporta il bilanciamento delle prestazioni, dei costi e della compatibilità dei materiali.

Ventole di Convezione

Le ventole sono eccellenti per creare uniformità in camere grandi e aperte con parti ingombranti o di forma irregolare. Tuttavia, l'aria ad alta velocità può essere un problema per polveri fini o materiali delicati, causando potenzialmente contaminazione. Le ventole sono anche componenti meccanici che richiedono manutenzione e possono essere un punto di guasto.

Agitazione Rotativa

La rotazione è il metodo più efficace per garantire un riscaldamento uniforme dei materiali granulari. È di gran lunga superiore all'aria forzata per queste applicazioni. Il suo limite principale è che può essere utilizzato solo per materiali che possono essere fatti rotolare, rendendolo inadatto per oggetti solidi di grandi dimensioni o componenti assemblati.

Elementi Riscaldanti Statici

Un forno a tubo o a muffola ben progettato con elementi posizionati strategicamente offre elevata affidabilità e purezza, poiché non ci sono parti mobili come ventole all'interno della camera di riscaldamento. Tuttavia, in camere più grandi senza convezione forzata, ottenere uniformità per un carico densamente imballato o di grande volume può essere più impegnativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo ottimale per ottenere l'uniformità della temperatura è direttamente collegato al materiale che stai lavorando e al risultato desiderato.

- Se la tua attenzione principale è la lavorazione di componenti solidi di grandi dimensioni: Un forno a convezione con potenti ventole di circolazione è la soluzione più affidabile per guidare il calore uniformemente nel nucleo del materiale.

- Se la tua attenzione principale è il trattamento di polveri, pellet o materiali granulari: Un forno rotativo è superiore, poiché la sua agitazione meccanica fornisce un livello di uniformità che l'aria forzata non può eguagliare.

- Se la tua attenzione principale è la lavorazione ad alta purezza in atmosfera controllata: Un forno a tubo con controllo multi-zona, elementi riscaldanti posizionati strategicamente e un feedback termocoppia preciso offre il miglior controllo senza introdurre potenziali contaminanti.

In definitiva, comprendere questi meccanismi ti consente di selezionare e operare il tuo forno per ottenere proprietà dei materiali perfettamente coerenti e ripetibili.

Tabella Riassuntiva:

| Metodo | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Convezione Forzata | Ventole ad alto volume per flusso d'aria turbolento | Componenti solidi di grandi dimensioni |

| Agitazione Meccanica | Camera rotativa per la miscelazione dei materiali | Polveri, pellet, materiali granulari |

| Elementi Riscaldanti Statici | Elementi circonferenziali, controllo multi-zona | Lavorazione ad alta purezza in atmosfere controllate |

Ottieni una perfetta uniformità di temperatura nel tuo laboratorio con le soluzioni di forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la coerenza della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale