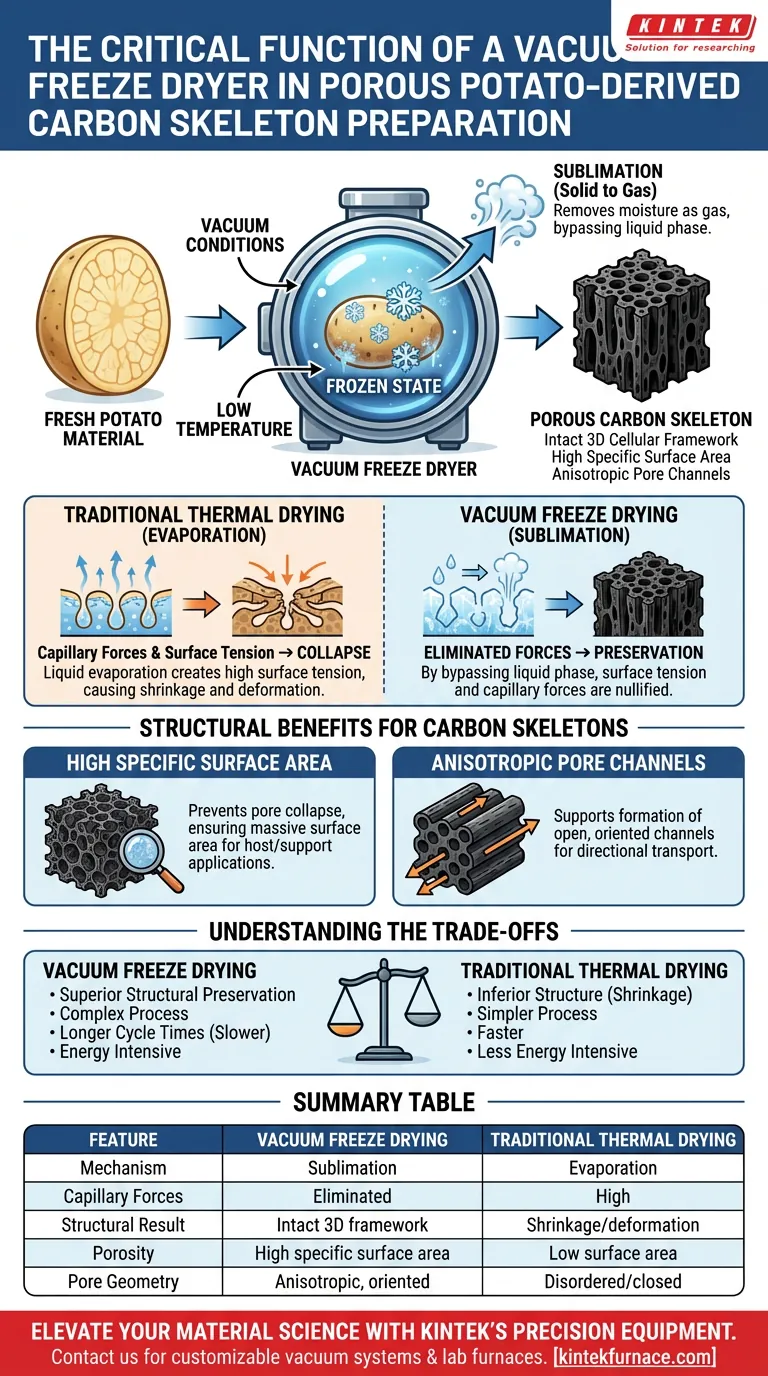

La funzione critica di un liofilizzatore sottovuoto è rimuovere l'umidità dal materiale di patate tramite sublimazione, preservando così la sua intricata struttura cellulare tridimensionale. A differenza dell'essiccazione termica tradizionale, che spesso porta a restringimento e collasso strutturale, la liofilizzazione mantiene la micro-morfologia del materiale, creando uno scheletro di carbonio robusto e poroso adatto ad applicazioni avanzate.

Bypassando la fase di evaporazione liquida, la liofilizzazione sottovuoto elimina la tensione superficiale e le forze capillari. Ciò garantisce che lo scheletro di carbonio derivato dalle patate mantenga un'elevata area superficiale specifica e canali porosi anisotropi, funzionando come un efficace matrice di supporto per materiali a cambiamento di fase.

Il Meccanismo di Conservazione

Sublimazione rispetto all'Evaporazione

La caratteristica distintiva di un liofilizzatore sottovuoto è la sua capacità di facilitare la sublimazione.

In questo processo, il contenuto d'acqua all'interno della patata viene prima congelato allo stato solido. In condizioni di vuoto, questo ghiaccio si converte direttamente in gas, bypassando completamente la fase liquida.

Eliminazione della Tensione Superficiale

Il pericolo principale durante l'essiccazione termica standard è la creazione di tensione superficiale.

Mentre l'acqua liquida evapora da un materiale poroso, la tensione superficiale crea potenti forze capillari. Queste forze tirano le pareti dei pori verso l'interno, causando il collasso o il restringimento della delicata struttura biologica.

Protezione della Struttura 3D

Poiché la liofilizzazione rimuove l'umidità come gas anziché come liquido, le forze capillari vengono efficacemente annullate.

Ciò consente alla struttura cellulare naturale della patata di rimanere intatta mentre l'acqua viene rimossa. Il risultato è uno scheletro rigido e secco che rispecchia fedelmente il volume e la geometria del materiale congelato originale.

Benefici Strutturali per gli Scheletri di Carbonio

Elevata Area Superficiale Specifica

La conservazione della micro-morfologia si traduce direttamente nelle prestazioni.

Prevenendo il collasso dei pori, il liofilizzatore garantisce che il materiale di carbonio finale possieda un'enorme area superficiale. Questa proprietà è essenziale quando lo scheletro viene utilizzato come ospite o struttura di supporto per altri materiali attivi.

Canali Porosi Anisotropi

Il processo di liofilizzazione supporta la formazione di strutture anisotrope (dipendenti dalla direzione).

La nota di riferimento principale indica che ciò si traduce in canali porosi aperti e orientati. Questi canali sono fondamentali per applicazioni che richiedono conduttività termica direzionale o trasporto di fluidi all'interno dello scheletro di carbonio.

Controllo dell'Orientamento dei Pori

La fase di congelamento che precede la sublimazione svolge un ruolo vitale nella definizione della struttura.

Regolando la direzione del congelamento, è possibile indurre la formazione di architetture porose specifiche e orientate. Ciò consente la personalizzazione della geometria interna dello scheletro per soddisfare specifici requisiti ingegneristici.

Comprensione dei Compromessi

Complessità del Processo

Sebbene superiore nella conservazione strutturale, la liofilizzazione è intrinsecamente più complessa dell'essiccazione termica.

Richiede un controllo preciso sia sulla velocità di congelamento che sulla pressione del vuoto. Il mancato mantenimento del corretto livello di vuoto può consentire al ghiaccio di sciogliersi nuovamente in liquido, reintroducendo forze capillari dannose.

Intensità di Tempo ed Energia

La sublimazione è un processo più lento dell'evaporazione.

Per ottenere l'integrità strutturale desiderata senza danneggiare la micro-morfologia, i tempi del ciclo sono tipicamente più lunghi. Ciò rende il processo più dispendioso in termini di risorse rispetto all'essiccazione in forno standard.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si sviluppano materiali di carbonio poroso dalla biomassa, il metodo di essiccazione determina l'architettura finale.

- Se il tuo obiettivo principale è massimizzare la porosità: Utilizza la liofilizzazione sottovuoto per prevenire il collasso capillare e massimizzare l'area superficiale specifica.

- Se il tuo obiettivo principale è la struttura direzionale: Controlla la direzione iniziale del congelamento prima della fase di vuoto per creare canali porosi orientati e anisotropi.

Utilizzando la sublimazione, trasformi un precursore biologico in uno scaffold ingegneristico ad alte prestazioni senza comprometterne la fedeltà strutturale.

Tabella Riassuntiva:

| Caratteristica | Liofilizzazione Sottovuoto | Essiccazione Termica Tradizionale |

|---|---|---|

| Meccanismo | Sublimazione (Solido a Gas) | Evaporazione (Liquido a Gas) |

| Forze Capillari | Eliminate (Nessuna tensione superficiale) | Elevate (Causano collasso strutturale) |

| Risultato Strutturale | Struttura cellulare 3D intatta | Restringimento e deformazione dei pori |

| Porosità | Elevata area superficiale specifica | Bassa area superficiale a causa del collasso |

| Geometria dei Pori | Canali anisotropi, orientati | Pori disordinati e chiusi |

Eleva la tua ricerca sulla scienza dei materiali con le apparecchiature di precisione di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto ad alte prestazioni e forni da laboratorio ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary e CVD, tutti personalizzabili per i tuoi progetti unici di carbonio derivato da biomassa. Contattaci oggi stesso per ottimizzare i processi di essiccazione e carbonizzazione del tuo laboratorio!

Guida Visiva

Riferimenti

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali fattori devono essere considerati nella scelta di un modello di forno a vuoto? Approfondimenti chiave per prestazioni ottimali

- Come aiuta l'argon a controllare la volatilizzazione dell'alluminio nei forni sottovuoto? Ottimizza le tue rese di fusione

- Perché i materiali utilizzati nella costruzione dei forni a vuoto sono fondamentali? Assicurare prestazioni e purezza di picco

- In che modo i forni a vuoto contribuiscono all'efficienza energetica e alla protezione ambientale? Potenzia la tua produzione ecologica oggi stesso

- Come vengono utilizzati i forni di ricottura sottovuoto nella produzione di celle solari? Aumentare l'efficienza con un trattamento termico di precisione

- Perché un forno a essiccazione sotto vuoto è preferibile per i materiali TMP? Protezione della porosità e delle prestazioni elettrochimiche

- Qual è il significato dell'uso di un forno a vuoto per le sospensioni di elettrodi di silicio? Ottenere un'integrità robusta della batteria

- Perché la ricottura sotto vuoto è importante per i materiali metallici rari? Garantire purezza e prestazioni in applicazioni critiche