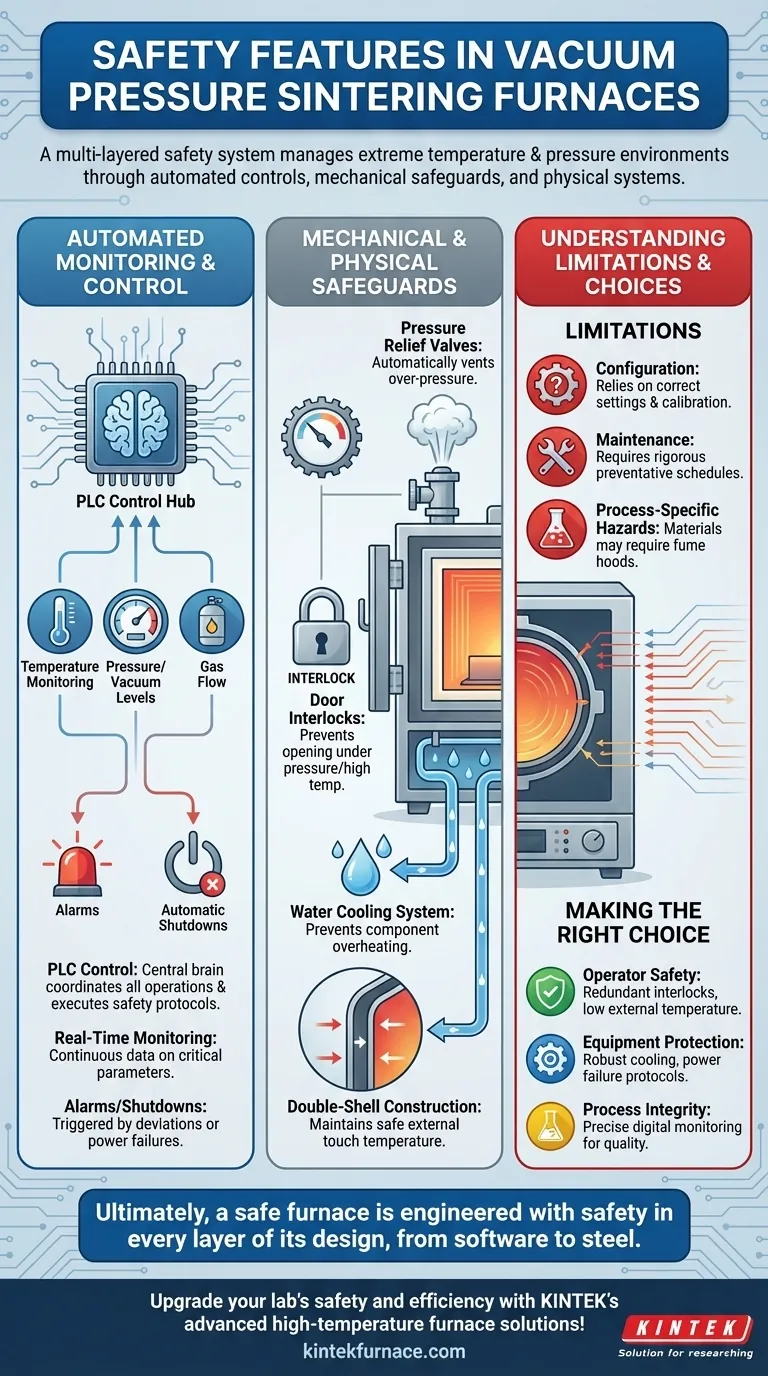

Nella sua essenza, un forno a sinterizzazione sottovuoto e pressione integra un sistema di sicurezza multistrato per gestire i suoi ambienti a temperatura e pressione estreme. Le caratteristiche principali includono il monitoraggio automatico del processo tramite un PLC centrale, protezioni meccaniche come i blocchi porta e le valvole di sicurezza e sistemi fisici robusti come il raffreddamento ad acqua per prevenire guasti alle apparecchiature e garantire la sicurezza dell'operatore.

La sicurezza in questi forni avanzati non è una singola caratteristica, ma una filosofia di progettazione integrata. Combina la sicurezza intrinseca di un ambiente sottovuoto con controlli software ridondanti e una robusta ingegneria meccanica per proteggere l'operatore, l'apparecchiatura e il prodotto finale.

Le Fondamenta: Monitoraggio e Controllo Automatici

Il "cervello" del sistema di sicurezza del forno è il suo Controllore Logico Programmabile (PLC). Questo computer centralizzato coordina tutte le operazioni e funge da prima linea di difesa contro le anomalie.

Sistema di Controllo e Protezione PLC

Un sistema PLC completo è il fulcro di tutte le funzioni di sicurezza. Riceve dati dai sensori presenti in tutto il forno ed è in grado di eseguire protocolli di sicurezza pre-programmati senza intervento umano.

Questo controllo automatizzato assicura che i parametri critici rimangano entro i limiti operativi di sicurezza durante l'intero ciclo di sinterizzazione.

Monitoraggio dei Parametri in Tempo Reale

Il PLC monitora continuamente i dati operativi chiave. Questi includono temperatura, livelli di pressione/vuoto e flusso di gas.

Se uno qualsiasi di questi parametri devia dal punto impostato, il sistema può immediatamente attivare un allarme o avviare una sequenza di arresto controllato.

Allarmi e Spegnimenti Automatici

I protocolli di sicurezza standard includono allarmi di sovratemperatura e protezione dalla mancanza di corrente.

In caso di anomalia, come un improvviso picco di temperatura o una perdita di alimentazione dell'impianto, il sistema è progettato per spegnere automaticamente e in sicurezza l'apparecchiatura, preservando sia il forno che il carico al suo interno.

Protezioni Meccaniche e Fisiche

Oltre al software, la progettazione fisica del forno incorpora molteplici caratteristiche meccaniche per garantire la sicurezza, specialmente durante l'interazione diretta da parte di un operatore.

Blocchi Porta e Meccanismi di Bloccaggio

Le porte del forno sono dotate di meccanismi di bloccaggio automatici e interblocchi di sicurezza. Queste caratteristiche impediscono fisicamente l'apertura della porta quando la camera è in pressione, sottovuoto o ad alta temperatura.

Questa è una salvaguardia critica che protegge gli operatori dall'esposizione a condizioni pericolose.

Integrità della Pressione e del Vuoto

La camera del forno è un recipiente sigillato progettato per mantenere l'integrità del vuoto. Per proteggere da una sovrapressione, sono installate valvole di sfogo della pressione di emergenza.

Queste valvole meccaniche sfogano automaticamente la camera se la pressione interna supera una soglia di sicurezza, prevenendo un cedimento catastrofico del recipiente.

Sistemi di Raffreddamento Avanzati

Un sistema di raffreddamento ad acqua pura a circolazione interna è essenziale. Impedisce al guscio del forno e ai componenti critici di surriscaldarsi durante il funzionamento a temperature che possono superare i 2000°C.

Un raffreddamento efficace è fondamentale non solo per la longevità dell'apparecchiatura, ma anche per mantenere le superfici esterne del forno a una temperatura sicura per il personale.

Costruzione Isolante

Molti forni moderni utilizzano una costruzione a doppio guscio. Questo design consente a un mezzo di raffreddamento (come l'acqua) di circolare tra i gusci interni ed esterni, mantenendo la temperatura del rivestimento esterno bassa e sicura al tatto.

Comprendere i Limiti Intrinseci

Sebbene questi sistemi siano robusti, è fondamentale riconoscere che non sono infallibili. Comprendere i loro limiti è fondamentale per mantenere un ambiente operativo veramente sicuro.

L'Automazione Dipende dalla Corretta Configurazione

Un sistema di sicurezza automatizzato è valido quanto la sua programmazione e i suoi sensori. Parametri impostati in modo errato o un sensore difettoso possono compromettere l'intera rete di sicurezza. La calibrazione regolare e la supervisione umana rimangono essenziali.

La Manutenzione Non È Negoziabile

I componenti di sicurezza come le valvole di sicurezza, le guarnizioni e le pompe del sistema di raffreddamento sono soggetti a usura. Un rigoroso programma di manutenzione preventiva non è facoltativo; è un requisito fondamentale per garantire che queste caratteristiche funzionino quando necessario.

Pericoli Specifici del Processo

Il materiale in fase di sinterizzazione può introdurre rischi unici. Alcuni materiali possono produrre composti volatili o gas di scarico durante il riscaldamento, il che potrebbe richiedere cappe di aspirazione o sistemi di scarico locali specializzati per garantire la qualità dell'aria e prevenire accumuli pericolosi.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La valutazione delle caratteristiche di sicurezza di un forno dovrebbe essere direttamente collegata alle tue priorità operative principali.

- Se la tua attenzione principale è la sicurezza dell'operatore: Cerca interblocchi porta ridondanti, basse temperature superficiali esterne tramite raffreddamento a doppio guscio e notifiche di allarme del PLC chiare e inequivocabili.

- Se la tua attenzione principale è la protezione dell'apparecchiatura: Dai la priorità a un robusto sistema di raffreddamento ad acqua, alla protezione completa dalla mancanza di corrente e a protocolli di spegnimento affidabili in caso di sovratemperatura e sovrapressione.

- Se la tua attenzione principale è l'integrità del processo: Assicurati che il forno offra un monitoraggio preciso e controllato digitalmente di temperatura, livelli di vuoto e flusso di gas per garantire qualità e ripetibilità.

In definitiva, un forno sicuro è un forno in cui la sicurezza è integrata in ogni livello della sua progettazione, dal software all'acciaio.

Tabella Riassuntiva:

| Caratteristica di Sicurezza | Componenti Chiave | Funzione Primaria |

|---|---|---|

| Monitoraggio Automatizzato | PLC, Sensori | Monitora temperatura, pressione, flusso di gas; attiva allarmi e arresti |

| Protezioni Meccaniche | Blocchi Porta, Valvole di Sicurezza | Impedisce l'apertura della porta in condizioni pericolose; scarica la sovrapressione |

| Sistemi Fisici | Raffreddamento ad Acqua, Costruzione a Doppio Guscio | Previene il surriscaldamento; mantiene temperature esterne sicure |

| Controlli di Processo | Allarmi, Spegnimenti Automatici | Garantisce un arresto sicuro in caso di anomalie come mancanza di corrente o sovratemperatura |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori apparecchiature affidabili come Forni a Muffola, a Tubo, Rotativi, Forni sottovuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando la protezione dell'operatore e l'integrità del processo. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi con una tecnologia di forni sicura e su misura!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il principio di funzionamento di un forno a tubo a vuoto? Padroneggiare la lavorazione ad alta temperatura di precisione

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase