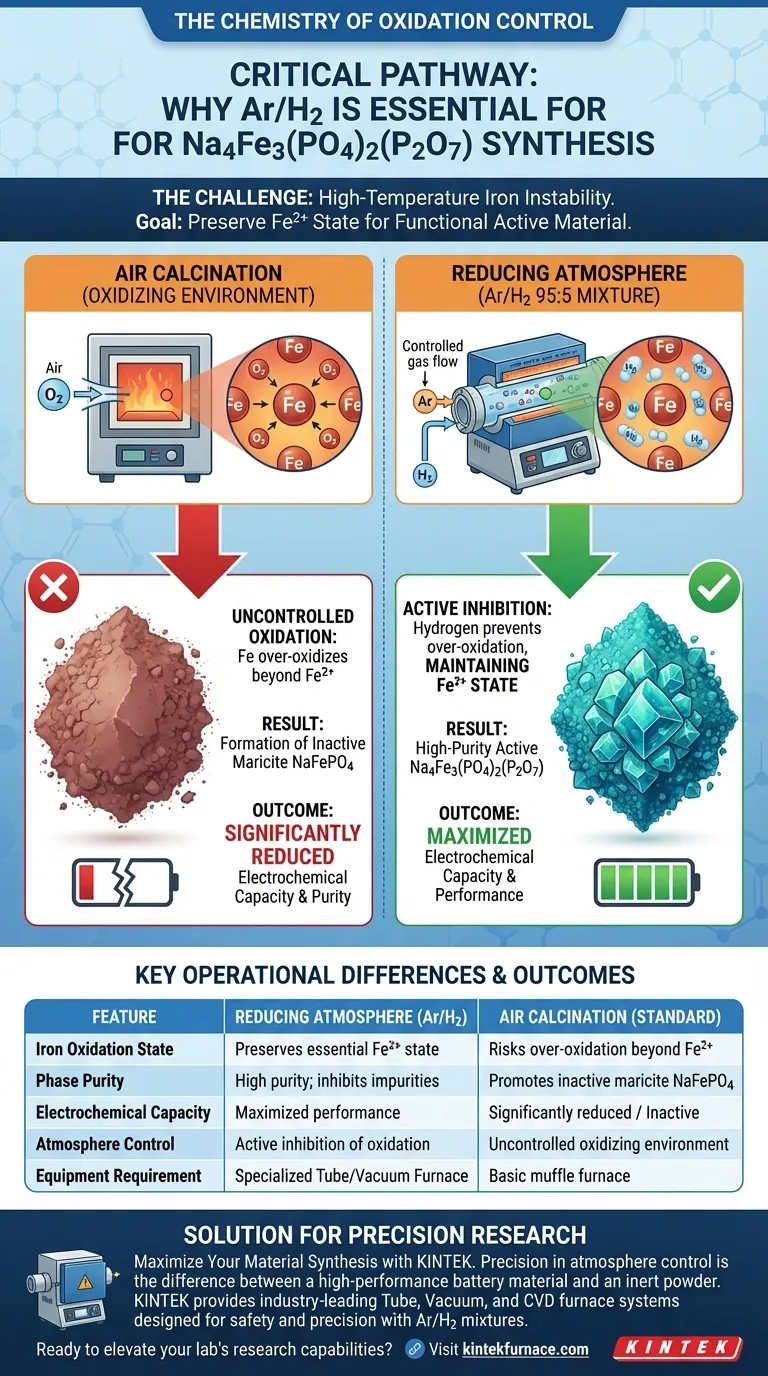

L'uso di un'atmosfera riducente non è facoltativo; è chimicamente essenziale per questa sintesi. Quando si prepara Na4Fe3(PO4)2(P2O7), è necessario un forno che utilizzi una miscela specifica di Argon e Idrogeno (Ar/H2) per impedire al ferro di ossidarsi oltre il suo stato funzionale. A differenza della calcinazione in aria, che espone il materiale a un eccesso di ossigeno, questo ambiente riducente mantiene attivamente il ferro nello stato Fe2+, garantendo la formazione del corretto materiale attivo anziché di impurità inattive.

L'utilizzo di un'atmosfera riducente Ar/H2 al 95:5 crea un ambiente controllato che inibisce l'eccessiva ossidazione, garantendo la stabilità del ferro nello stato critico Fe2+. Questo passaggio è il fattore determinante per prevenire la formazione di contaminanti inattivi di maricite e massimizzare la capacità elettrochimica del prodotto finale.

La chimica del controllo dell'ossidazione

Preservare lo stato Fe2+

La sfida fondamentale nella sintesi di Na4Fe3(PO4)2(P2O7) è l'instabilità chimica del ferro ad alte temperature.

Per ottenere il reticolo cristallino desiderato, il ferro deve rimanere nello stato di ossidazione Fe2+.

Se si tenta questo processo utilizzando la calcinazione in aria, l'ossigeno presente agisce come un forte ossidante. Ciò provoca un'"eccessiva ossidazione", allontanando il ferro dallo stato Fe2+ necessario e destabilizzando il composto target.

Prevenire la formazione di impurità

La conseguenza più significativa del mancato utilizzo di un'atmosfera riducente è la creazione di impurità.

In particolare, un ambiente ossidante (come l'aria) favorisce la formazione di maricite NaFePO4.

Il riferimento primario indica che la maricite è elettrochimicamente inattiva. Pertanto, se si forma maricite a causa della mancanza di gas riducente, il materiale risultante avrà una purezza significativamente inferiore e prestazioni scadenti.

Il ruolo della miscela Ar/H2

Inibizione attiva

Il protocollo standard prevede una miscela di gas di 95% Argon e 5% Idrogeno.

Mentre l'Argon fornisce una copertura inerte, il componente Idrogeno è l'agente attivo. Crea un ambiente riducente che inibisce attivamente l'ossidazione.

Ciò "protegge" efficacemente il ferro durante la fase di sinterizzazione ad alta temperatura, bloccandolo correttamente nella struttura cristallina.

Impatto sulla capacità elettrochimica

L'ambiente fisico del forno detta direttamente le prestazioni del materiale della batteria finale.

Garantendo che il ferro rimanga come Fe2+ ed evitando la formazione di maricite, l'atmosfera riducente massimizza la capacità elettrochimica.

La calcinazione in aria, al contrario, produrrebbe un prodotto con capacità compromessa a causa della presenza di fasi inattive.

Considerazioni operative e compromessi

Requisiti dell'attrezzatura

L'uso di un'atmosfera riducente richiede attrezzature più specializzate rispetto alla calcinazione in aria.

Generalmente è necessario un forno tubolare da laboratorio in grado di sigillare l'ambiente per gestire con precisione il flusso di gas.

Questo setup consente lo scarico efficiente dei gas indesiderati mantenendo il rapporto specifico Ar/H2 95:5 richiesto per il successo.

Complessità vs. Qualità

Il compromesso qui è tra la semplicità del processo e la vitalità del materiale.

La calcinazione in aria è più semplice e richiede meno controlli di sicurezza rispetto alla manipolazione di gas idrogeno.

Tuttavia, in questo contesto specifico, la semplicità ha un costo in termini di fallimento del prodotto. La complessità della gestione di un'atmosfera riducente è il prezzo d'ingresso per ottenere un materiale funzionale.

Fare la scelta giusta per il tuo obiettivo

Quando si imposta il protocollo di sintesi, la scelta dell'atmosfera determina se si produce un materiale per batterie ad alte prestazioni o una polvere inerte.

- Se il tuo obiettivo principale è la purezza di fase: devi utilizzare la miscela Ar/H2 95:5 per prevenire la formazione della fase inattiva maricite NaFePO4.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: devi evitare la calcinazione in aria per garantire che il ferro rimanga nello stato Fe2+, necessario per la massima capacità.

Il successo in questa sintesi si basa interamente sull'uso di un'atmosfera riducente per ingegnerizzare chimicamente la stabilità degli atomi di ferro.

Tabella riassuntiva:

| Caratteristica | Atmosfera riducente (Ar/H2 95:5) | Calcinazione in aria (Standard) |

|---|---|---|

| Stato di ossidazione del ferro | Preserva lo stato essenziale Fe2+ | Rischio di eccessiva ossidazione oltre Fe2+ |

| Purezza di fase | Alta purezza; inibisce le impurità | Promuove la maricite NaFePO4 inattiva |

| Capacità elettrochimica | Prestazioni massimizzate | Significativamente ridotta / Inattiva |

| Controllo dell'atmosfera | Inibizione attiva dell'ossidazione | Ambiente ossidante incontrollato |

| Requisito dell'attrezzatura | Forno tubolare/sottovuoto specializzato | Forno a muffola di base |

Massimizza la sintesi del tuo materiale con KINTEK

La precisione nel controllo dell'atmosfera fa la differenza tra un materiale per batterie ad alte prestazioni e una polvere inerte. KINTEK fornisce sistemi di forni tubolari, sottovuoto e CVD leader del settore, progettati specificamente per gestire delicate miscele di gas Ar/H2 con assoluta sicurezza e precisione.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura personalizzabili garantiscono che la tua sintesi di Na4Fe3(PO4)2(P2O7) mantenga lo stato critico Fe2+ eliminando i contaminanti inattivi di maricite.

Pronto a elevare le capacità di ricerca del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Yaprak Subaşı, Reza Younesi. Synthesis and characterization of a crystalline Na<sub>4</sub>Fe<sub>3</sub>(PO<sub>4</sub>)<sub>2</sub>(P<sub>2</sub>O<sub>7</sub>) cathode material for sodium-ion batteries. DOI: 10.1039/d4ta03554b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono i parametri tecnici generali di un forno a atmosfera a scatola? Specifiche chiave per un trattamento termico preciso

- Come funziona un forno di raffineria? Il motore della distillazione per la massima resa del prodotto

- Qual è la funzione di un forno a atmosfera controllata per la sinterizzazione di Zn-SiC? Garantire un legame metallico inerte superiore

- Come viene utilizzata una fornace a camera ad atmosfera nella ricerca sulle proprietà dei materiali? Sblocca la precisione nella scienza dei materiali

- Quali sono le due principali categorie di forni ad atmosfera controllata? Scegli tra forni a lotti o continui per le tue esigenze

- Quali sono i campi di applicazione tipici dei forni a cassetta e dei forni ad atmosfera? Spiegazione degli usi principali

- Qual è lo scopo principale dell'introduzione di azoto ad alta purezza durante il raffreddamento del forno? Garantire l'integrità dei dati