In sostanza, un forno di raffineria funziona come un potente riscaldatore industriale. Utilizza bruciatori per combustione di combustibile, come gas naturale o olio combustibile, per generare un calore immenso. Questo calore viene trasferito a una rete di tubi che attraversano il forno, elevando la temperatura del petrolio greggio al loro interno a un punto preciso, appena prima che entri nella colonna di distillazione per la separazione.

Lo scopo di un forno di raffineria non è semplicemente riscaldare il petrolio greggio, ma farlo con estrema precisione. È il primo passo critico che energizza il petrolio greggio, preparandolo per la separazione in prodotti preziosi come benzina, diesel e carburante per jet.

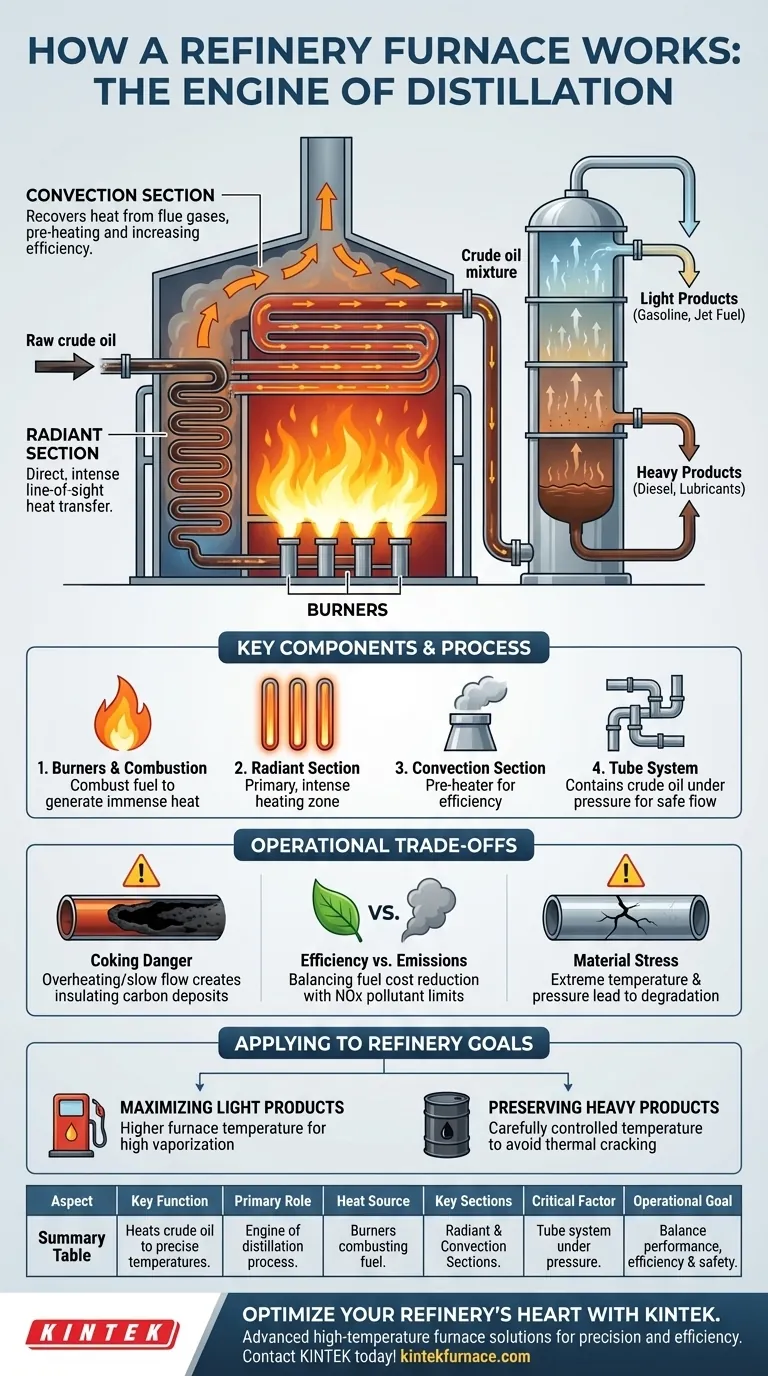

Il ruolo del forno nella distillazione

Un forno di raffineria è il motore che aziona l'intero processo di distillazione atmosferica. Il suo compito è riscaldare la materia prima di petrolio greggio a una temperatura specifica ed elevata (tipicamente intorno ai 350-400°C o 660-750°F).

Preparazione per la separazione

L'obiettivo è vaporizzare una gran parte del petrolio greggio prima che venga pompato nella parte inferiore della torre di distillazione. Quando questa miscela calda di liquido e vapore entra nella torre, i vapori salgono, si raffreddano e si condensano a diversi livelli in base ai loro punti di ebollizione.

Senza il forno, il petrolio greggio sarebbe troppo freddo perché questa separazione avvenga efficacemente. Il forno fornisce l'energia termica necessaria per scomporre il greggio nelle sue frazioni costituenti.

I componenti e il processo chiave

Un forno di raffineria, spesso chiamato riscaldatore a fiamma, ha diverse parti critiche che lavorano in concerto.

1. Bruciatori e combustione del combustibile La fonte di calore è una serie di bruciatori ad alta intensità situati sul pavimento o sulle pareti del forno. Questi bruciatori sono progettati per bruciare vari combustibili, inclusi gas naturale, olio combustibile o persino gas di scarico prodotti da altri processi di raffineria.

2. La sezione radiante Questa è la parte inferiore e più calda del forno dove i tubi sono direttamente esposti al calore radiante della fiamma. Questo trasferimento di calore "a vista" è intenso ed è responsabile della maggior parte del riscaldamento. Il petrolio greggio scorre rapidamente attraverso questi tubi per assorbire l'energia.

3. La sezione a convezione Sopra la sezione radiante, i gas di scarico caldi del processo di combustione vengono convogliati oltre ulteriori banchi di tubi. Questa sezione recupera calore aggiuntivo tramite convezione prima che i gas vengano scaricati attraverso una ciminiera. Agisce come un pre-riscaldatore, aumentando l'efficienza termica complessiva del forno.

4. Il sistema di tubi Il petrolio greggio è sempre contenuto all'interno di una rete continua di tubi in lega metallica. Questo design assicura che il fluido sia riscaldato uniformemente e sotto pressione controllata, prevenendo reazioni incontrollate e garantendo un flusso sicuro all'unità di processo successiva.

Comprendere i compromessi operativi

L'operazione di un forno di raffineria è un costante equilibrio tra prestazioni, efficienza e sicurezza. Errori di calcolo possono avere conseguenze significative per l'intera raffineria.

Il pericolo della cokizzazione

Se l'olio viene riscaldato troppo o scorre troppo lentamente attraverso i tubi, le molecole di idrocarburi possono "craccare" e formare depositi di carbonio solido noti come coke. Questo coke isola l'interno del tubo, riducendo drasticamente l'efficienza del trasferimento di calore e potenzialmente causando pericolosi punti caldi sul metallo del tubo.

Efficienza vs. emissioni

Massimizzare l'efficienza termica per ridurre i costi del carburante è un obiettivo primario. Tuttavia, far funzionare il forno alla temperatura più alta possibile o con un rapporto aria-carburante specifico può aumentare la produzione di inquinanti come gli ossidi di azoto (NOx). Gli ingegneri devono ottimizzare costantemente le condizioni di combustione per soddisfare sia gli obiettivi di produzione che le rigorose normative ambientali.

Stress del materiale e durata

I tubi metallici all'interno del forno operano in condizioni di temperatura e pressione estreme. Nel tempo, questo stress può portare a degrado del materiale, scorrimento e potenziale cedimento. La scelta della metallurgia e rigorosi programmi di ispezione sono fondamentali per garantire l'integrità e la sicurezza a lungo termine del forno.

Applicare questo ai tuoi obiettivi di raffineria

Il modo in cui un forno viene utilizzato è direttamente collegato alla gamma di prodotti che la raffineria intende produrre. La temperatura di uscita del forno è una delle variabili di controllo più importanti dell'intera struttura.

- Se il tuo obiettivo principale è massimizzare i prodotti leggeri come benzina e cherosene: Il forno deve essere azionato a temperature più elevate per garantire un alto grado di vaporizzazione prima che il greggio entri nella colonna di distillazione.

- Se il tuo obiettivo principale è preservare prodotti pesanti di valore come lubrificanti o asfalto: La temperatura del forno deve essere attentamente controllata per essere sufficientemente calda per la separazione, ma non così calda da craccare termicamente queste molecole a catena lunga in prodotti più leggeri e meno preziosi.

Comprendere il forno significa comprendere il punto di controllo fondamentale per trasformare il petrolio greggio nei prodotti che alimentano il nostro mondo.

Tabella riassuntiva:

| Aspetto | Funzione chiave |

|---|---|

| Ruolo primario | Riscalda il petrolio greggio a temperature precise per la distillazione. |

| Fonte di calore | Bruciatori che combustione combustibile (gas naturale, olio combustibile). |

| Sezioni chiave | Sezione radiante (riscaldamento intenso), Sezione a convezione (efficienza). |

| Fattore critico | Sistema di tubi contenente petrolio greggio sotto pressione controllata. |

| Obiettivo operativo | Bilanciare prestazioni, efficienza (evitare la cokizzazione) e controllo delle emissioni. |

Ottimizza il cuore della tua raffineria con una soluzione di forno ad alte prestazioni.

Noi di KINTEK comprendiamo che il forno della tua raffineria è un punto di controllo critico per la resa del prodotto e l'efficienza operativa. Le nostre soluzioni avanzate di forni ad alta temperatura, inclusi i forni a tubo e rotanti, sono progettate per precisione, durata ed efficienza termica per soddisfare l'ambiente esigente della raffinazione del petrolio.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo design robusti che aiutano a gestire i compromessi operativi, a minimizzare i rischi di cokizzazione e a prolungare la vita utile delle apparecchiature. La nostra forte capacità di personalizzazione profonda garantisce che la soluzione del forno sia adattata alla tua specifica gamma di prodotti, sia che si tratti di massimizzare la benzina o di preservare lubrificanti pesanti.

Pronto a migliorare il tuo processo di distillazione? Contatta KINTEK oggi per discutere come la nostra tecnologia dei forni può essere progettata per i tuoi obiettivi unici di raffineria.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore