La funzione principale di un forno a atmosfera controllata con flusso continuo di argon è quella di creare un ambiente rigorosamente inerte che protegga i materiali dalla contaminazione atmosferica. Nel contesto specifico della sinterizzazione di compositi Zn-SiC, questo setup previene l'ossidazione della polvere di zinco quando le temperature salgono a 350°C. Spostando efficacemente l'ossigeno, il forno garantisce che lo zinco rimanga chimicamente puro, il che è un prerequisito per una sinterizzazione di successo.

Mantenendo un flusso continuo di gas inerte, il sistema elimina la formazione di strati di ossido sulle superfici delle particelle. La rimozione di questa "barriera di ossido" è il fattore determinante che consente un vero legame metallurgico e l'integrità strutturale nei compositi a base di zinco.

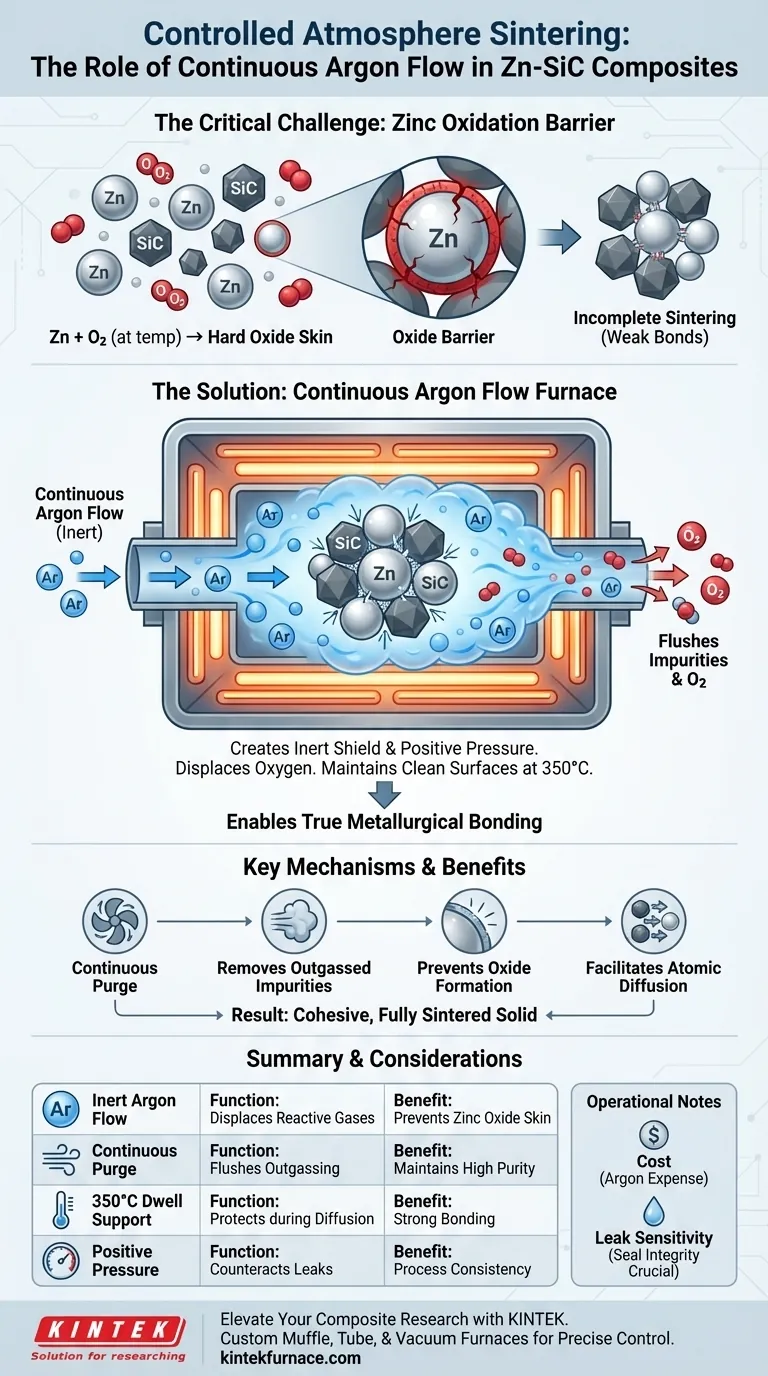

La Sfida Critica: Ossidazione dello Zinco

Sensibilità dello Zinco all'Ossigeno

La polvere di zinco è altamente reattiva se esposta all'ossigeno, in particolare all'aumentare delle temperature. Anche prima di raggiungere il target di sinterizzazione di 350°C, le particelle di zinco non protette inizieranno a reagire con l'aria circostante.

La Barriera alla Sinterizzazione

Quando lo zinco reagisce con l'ossigeno, forma una dura "pelle" di ossido attorno a ciascuna singola particella di polvere. Questo strato agisce come una barriera fisica e chimica.

Se questo strato di ossido viene lasciato formare, le particelle di zinco non possono toccarsi o fondersi tra loro o con il rinforzo di carburo di silicio (SiC). Il risultato è una sinterizzazione incompleta, che porta a un composito con scarsa resistenza meccanica e bassa densità.

Come il Flusso Continuo di Argon Risolve il Problema

Creazione di uno Scudo Inerte

L'argon è un gas nobile, il che significa che è chimicamente inerte e non reagisce con lo zinco o con il SiC. Riempendo la camera del forno con argon, si crea un mezzo neutro che supporta il trasferimento di calore senza alterazioni chimiche.

L'Importanza del Flusso "Continuo"

Un riempimento statico di argon è spesso insufficiente perché piccole perdite o il degassamento del materiale stesso possono reintrodurre contaminanti. Un flusso continuo purga attivamente la camera.

Questa pressione dinamica assicura che qualsiasi ossigeno residuo o impurità volatili rilasciate durante il riscaldamento vengano immediatamente espulse dal sistema.

Facilitazione dei Legami Metallurgici

L'obiettivo finale della sinterizzazione è creare forti legami metallurgici tra le particelle.

Poiché l'atmosfera di argon previene l'ossidazione, le superfici metalliche rimangono pulite e attive. Ciò consente la diffusione atomica attraverso i confini delle particelle a 350°C, risultando in un solido coeso e completamente sinterizzato anziché un aggregato scarsamente compattato.

Vincoli Operativi e Compromessi

Costo e Complessità del Processo

Sebbene essenziale per la qualità, l'uso del flusso continuo di argon aumenta il costo operativo della sinterizzazione. Il consumo di argon ad alta purezza rappresenta una spesa ricorrente rispetto alla sinterizzazione in aria (che non è un'opzione per lo Zn).

Sensibilità alle Perdite

Il sistema si basa interamente sull'integrità delle guarnizioni del forno. Anche una minima breccia nella linea del gas o nella guarnizione della camera può compromettere l'atmosfera inerte.

Se la portata non è sufficiente a mantenere una pressione positiva contro una perdita, si verificherà un ingresso di ossigeno, causando un immediato degrado della polvere di zinco.

Garantire il Successo nella Sinterizzazione di Zn-SiC

Per massimizzare la qualità dei vostri materiali compositi, considerate quanto segue riguardo al controllo dell'atmosfera:

- Se il vostro obiettivo principale è la resistenza meccanica: Dare priorità all'argon ad alta purezza e verificare l'integrità delle guarnizioni per garantire zero ossidazione, poiché questa è la principale modalità di guasto per la resistenza del legame.

- Se il vostro obiettivo principale è la coerenza del processo: Implementare il monitoraggio del flusso per garantire che la purga di argon rimanga costante durante l'intero profilo di riscaldamento, mantenendosi specificamente stabile durante il tempo di permanenza a 350°C.

Una sinterizzazione efficace di compositi di zinco è impossibile senza l'esclusione totale dell'ossigeno; il flusso di argon non è solo un ausilio, ma il fattore abilitante fondamentale del processo.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sinterizzazione di Zn-SiC | Beneficio |

|---|---|---|

| Flusso Continuo di Argon Inerte | Sposta ossigeno e gas reattivi | Previene la formazione della 'pelle' di ossido di zinco |

| Purga Continua | Espelle le impurità degassate | Mantiene un ambiente ad alta purezza durante tutto il ciclo |

| Supporto di Permanenza a 350°C | Protegge le superfici durante la diffusione atomica | Facilita un forte legame metallurgico |

| Pressione Positiva | Contrasta potenziali perdite nella camera | Garantisce coerenza del processo e densità del materiale |

Eleva la Tua Ricerca sui Materiali Compositi con KINTEK

Non lasciare che l'ossidazione comprometta la tua integrità strutturale. KINTEK fornisce sistemi di forni Muffola, a Tubo e Sottovuoto leader del settore, specificamente ingegnerizzati per un controllo preciso dell'atmosfera. Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per soddisfare i requisiti unici dei tuoi processi di sinterizzazione Zn-SiC o di materiali avanzati.

Pronto a ottenere risultati a zero ossidazione?

Contatta i nostri specialisti oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Fabrication and analysis of Zn-SiC metal matrix composites via advanced metallurgical processes. DOI: 10.33545/26174693.2025.v9.i7se.4834

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali condizioni fisiche deve fornire un forno a riduzione ad alta temperatura per l'essoluzione del Ni? Padroneggia la tua sintesi dei materiali

- Quali sono i gas e i vapori comuni utilizzati nelle atmosfere dei forni e i loro ruoli? Ottimizza il tuo processo di trattamento termico

- Perché è necessario un sistema di protezione con argon ad alta purezza per il CP-Ti? Proteggere la duttilità nel trattamento termico del titanio

- In che modo il forno a ricottura a scatola con atmosfera controllata espande l'ambito di applicazione dei materiali? Sblocca la lavorazione avanzata dei materiali

- Quali materiali e processi sono adatti per i forni a atmosfera a scatola? Soluzioni versatili per il trattamento termico controllato

- Perché un processo di trattamento termico richiederebbe un forno ad atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono le caratteristiche strutturali di un forno a scatola ad atmosfera? Caratteristiche chiave per ambienti controllati

- Che tipo di gas può gestire un forno a atmosfera controllata? Padroneggiare i gas inerti e reattivi per il tuo laboratorio