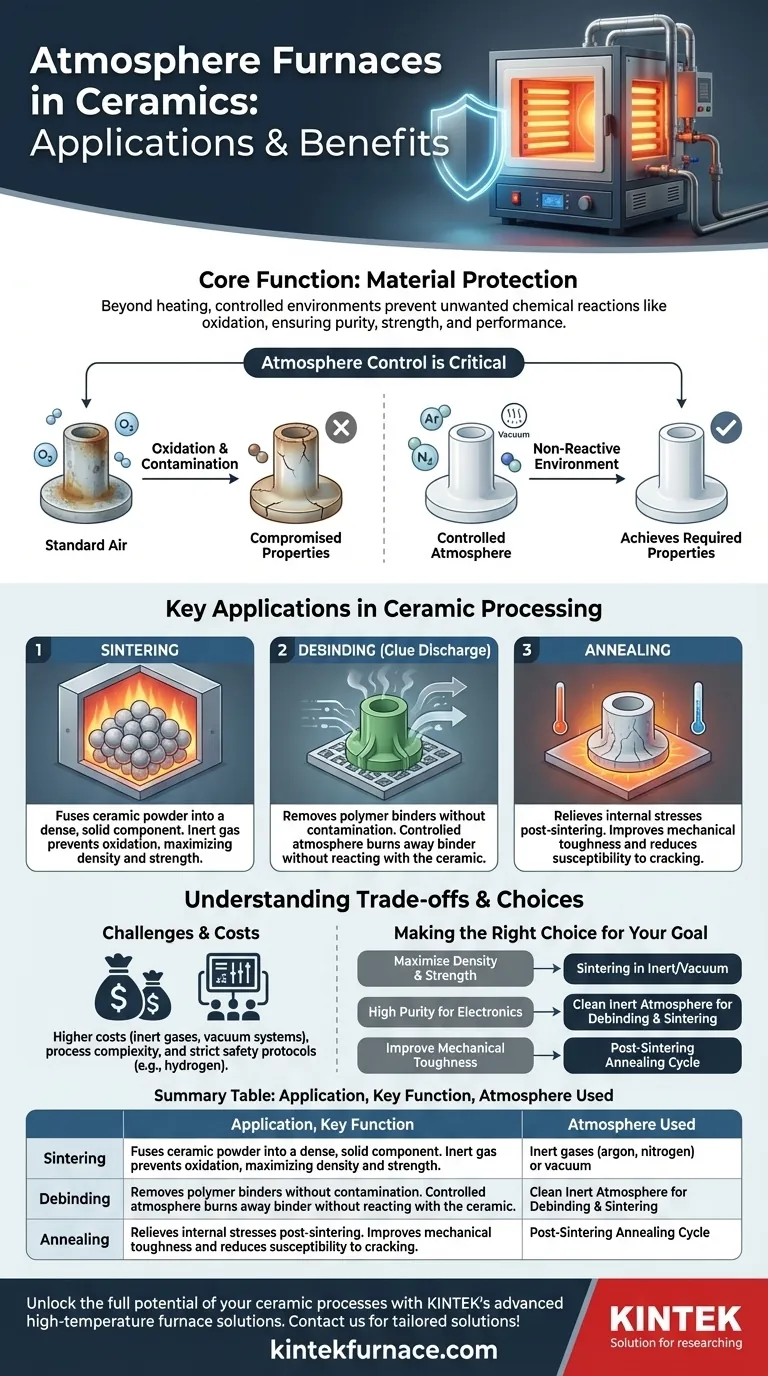

Nell'industria ceramica, i forni ad atmosfera sono utilizzati principalmente per processi termici critici come la sinterizzazione, lo slegamento (o scarico della colla) e la ricottura. Questi forni consentono ai produttori di controllare con precisione l'ambiente chimico durante il riscaldamento, il che è essenziale per creare componenti ceramici ad alte prestazioni con proprietà specifiche e ripetibili.

La funzione principale di un forno ad atmosfera nella ceramica non è solo quella di riscaldare il materiale, ma di proteggerlo. Sostituendo l'aria con un gas controllato o il vuoto, questi forni prevengono reazioni chimiche indesiderate come l'ossidazione, assicurando che il pezzo ceramico finale raggiunga la purezza, la resistenza e le prestazioni richieste.

Perché il controllo dell'atmosfera è fondamentale per la ceramica

Alle alte temperature richieste per la lavorazione della ceramica, i materiali diventano altamente reattivi. Esporli a un'atmosfera d'aria standard, ricca di ossigeno, può alterare o rovinare il prodotto finale.

Prevenzione dell'ossidazione e della contaminazione

La ragione principale per utilizzare un forno ad atmosfera è prevenire l'ossidazione. Quando i materiali ceramici reagiscono con l'ossigeno ad alte temperature, ciò può portare a scolorimento, riduzione della resistenza e alterazione delle proprietà elettriche.

Gas inerti come l'argon o l'azoto vengono utilizzati per spostare l'ossigeno, creando un ambiente non reattivo che protegge l'integrità del materiale. Questo è non negoziabile per le ceramiche avanzate utilizzate in applicazioni sensibili.

Garantire la purezza per applicazioni avanzate

Industrie come l'elettronica, l'aerospaziale e la produzione di dispositivi medici si affidano a ceramiche con una purezza eccezionalmente elevata. Un forno ad atmosfera impedisce che i contaminanti presenti nell'aria si incorporino nella ceramica durante la cottura.

Questo processo garantisce che componenti come i substrati per semiconduttori o gli scudi termici aerospaziali soddisfino rigorosi standard di prestazioni e affidabilità.

Ottenere proprietà del materiale precise

La densità finale, la struttura dei grani e la resistenza meccanica di una ceramica sono determinate durante il ciclo termico.

Controllando l'atmosfera, gli ingegneri possono guidare le trasformazioni chimiche e fisiche che si verificano durante il riscaldamento. Ciò consente lo sviluppo preciso di proprietà del materiale adattate a una funzione specifica.

Applicazioni chiave nella lavorazione della ceramica

Sebbene il principio sia coerente, i forni ad atmosfera vengono applicati in diverse fasi della produzione ceramica per ottenere risultati specifici.

Sinterizzazione

La sinterizzazione è il processo di riscaldamento della polvere ceramica compattata appena sotto il suo punto di fusione. Questo fa sì che le singole particelle si fondano, creando un componente denso e solido.

L'utilizzo di un'atmosfera inerte durante la sinterizzazione previene l'ossidazione e garantisce che il pezzo raggiunga la massima densità e resistenza.

Slegamento (o "scarico della colla")

Prima della sinterizzazione, molti pezzi ceramici si trovano in uno stato "verde", tenuti insieme da un legante polimerico. Questo legante deve essere rimosso completamente in un processo chiamato slegamento o bruciatura del legante.

Riscaldando il pezzo in un'atmosfera controllata e inerte si consente al legante di bruciare senza reagire o contaminare il materiale ceramico stesso.

Ricottura

La ricottura è un processo di trattamento termico eseguito dopo la sinterizzazione. La ceramica viene riscaldata e poi raffreddata lentamente per alleviare le tensioni interne che potrebbero essersi sviluppate durante la cottura iniziale.

Questo migliora la tenacità meccanica del materiale e riduce la sua suscettibilità alle fessurazioni, il che è vitale per i componenti ceramici strutturali.

Comprendere i compromessi

Sebbene essenziale per le ceramiche ad alte prestazioni, l'utilizzo di un forno ad atmosfera introduce complessità e costi non presenti nei semplici forni ad aria.

Il costo di un'atmosfera controllata

Il funzionamento di un forno ad atmosfera è intrinsecamente più costoso. Il costo continuo dei gas inerti ad alta purezza (come l'argon) e l'investimento iniziale in un sistema di forno sigillato e in grado di operare sotto vuoto sono significativi.

Complessità del processo e sicurezza

La gestione del flusso di gas, della pressione e della purezza richiede sistemi di controllo sofisticati e operatori ben addestrati. L'utilizzo di atmosfere riducenti, come quelle contenenti idrogeno, introduce anche significativi protocolli di sicurezza che devono essere rigorosamente seguiti.

Selezione del forno

Il tipo di forno—come un forno tubolare orizzontale per pezzi più piccoli o un forno a scatola più grande per la lavorazione in massa—deve essere abbinato all'applicazione specifica. La scelta influisce sulla produttività, sull'uniformità della temperatura e sull'efficienza del controllo dell'atmosfera.

Fare la scelta giusta per il proprio obiettivo

Il processo specifico del forno che si utilizza deve essere direttamente allineato con le proprietà desiderate del componente ceramico finale.

- Se il vostro obiettivo principale è la massima densità e resistenza: Il vostro processo chiave sarà la sinterizzazione in un'atmosfera inerte o sotto vuoto strettamente controllata per creare un pezzo strutturale completamente densificato.

- Se il vostro obiettivo principale è l'elevata purezza per i componenti elettronici: Dovete utilizzare un'atmosfera pulita e inerte sia per lo slegamento che per la sinterizzazione per evitare qualsiasi contaminazione che possa alterare le prestazioni elettriche.

- Se il vostro obiettivo principale è migliorare la tenacità meccanica: Impiegherete un ciclo di ricottura post-sinterizzazione per alleviare le tensioni interne e prevenire fratture ritardate.

In definitiva, padroneggiare l'atmosfera del forno è la chiave per sbloccare il pieno potenziale di prestazioni dei materiali ceramici avanzati.

Tabella riassuntiva:

| Applicazione | Funzione chiave | Atmosfera utilizzata |

|---|---|---|

| Sinterizzazione | Fonde la polvere ceramica per densità e resistenza | Gas inerti (argon, azoto) o vuoto |

| Slegamento | Rimuove i leganti polimerici senza contaminazione | Gas inerti |

| Ricottura | Allevia le tensioni interne per migliorare la tenacità | Gas inerti |

Sbloccate il pieno potenziale dei vostri processi ceramici con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, tubolari, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti con un'elevata personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare la purezza, la resistenza e l'efficienza nel vostro laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali