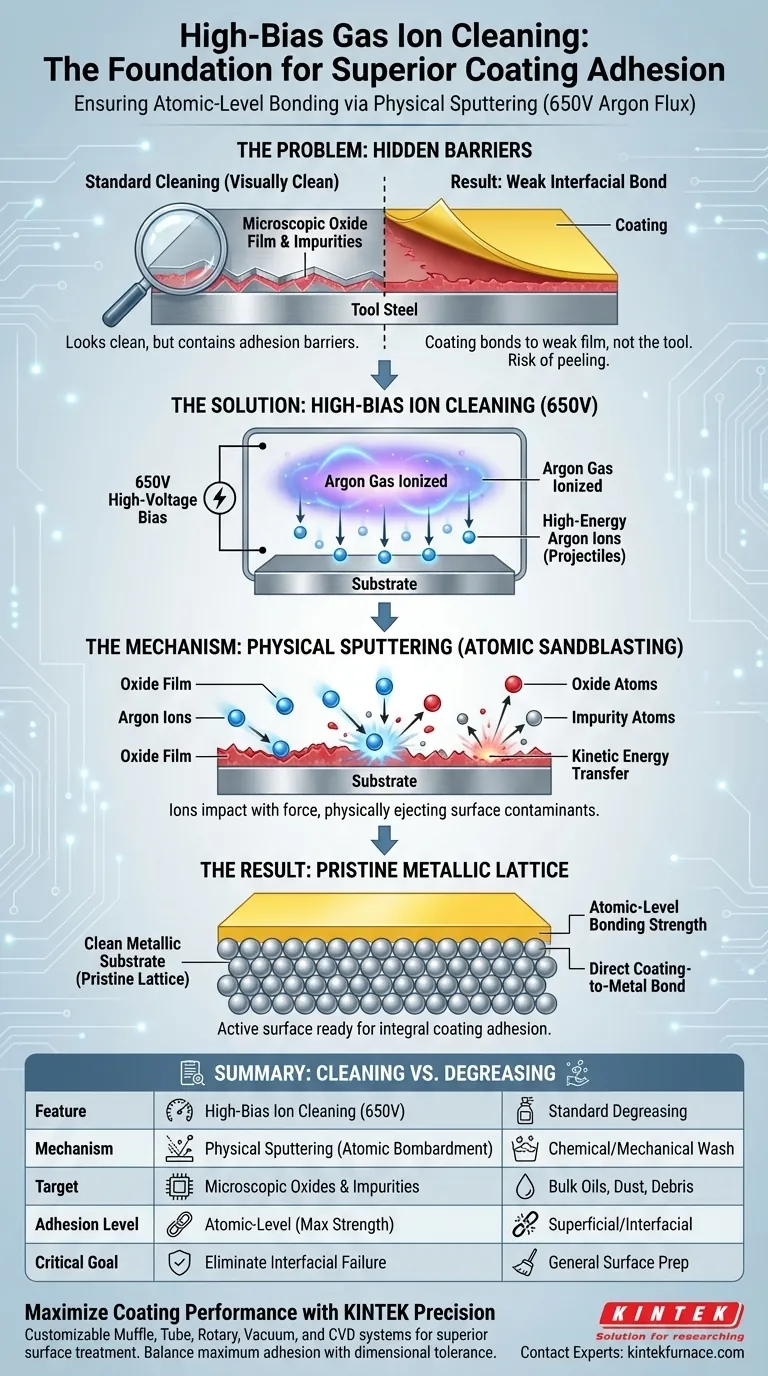

La necessità della pulizia ionica a gas ad alto bias risiede nella sua capacità di garantire l'adesione del rivestimento attraverso una preparazione della superficie a livello atomico. Sottoponendo il substrato a un flusso di ioni di argon ad alta energia a 650 V, il processo utilizza lo sputtering fisico per rimuovere i film di ossido residui e le impurità. Ciò crea una superficie metallica attiva chimicamente e incontaminata che consente ai successivi strati di rivestimento di legarsi direttamente al materiale di base anziché a deboli contaminanti superficiali.

Concetto chiave: Una superficie può apparire pulita a occhio nudo ma possedere ancora uno strato di ossido microscopico che funge da barriera all'adesione. La pulizia ionica ad alto bias è il passaggio critico di "sabbiatura atomica" che rimuove questa barriera, consentendo la massima forza di legame possibile tra il rivestimento e l'acciaio per utensili.

Il meccanismo dello sputtering fisico

Utilizzo del flusso di argon ad alta tensione

Il processo si basa sulla creazione di un ambiente ad alto bias, in particolare conducendo la pulizia a 650 V.

In questo ambiente, il gas argon viene ionizzato, creando un flusso di ioni ad alta energia. Questi ioni vengono accelerati verso la superficie dell'acciaio per utensili con forza significativa.

Rimozione di materiale guidata dall'impatto

Questo non è un lavaggio chimico; è un processo meccanico noto come sputtering fisico.

Gli ioni di argon bombardano la superficie come proiettili microscopici. All'impatto, trasferiscono energia cinetica sufficiente per espellere fisicamente (sputterare) gli atomi dalla superficie del substrato, spazzando via efficacemente il materiale indesiderato.

Perché "pulito" non è abbastanza pulito

Eliminazione dei film di ossido residui

Anche dopo il lavaggio e lo sgrassaggio standard, l'acciaio per utensili trattiene naturalmente un sottile strato di ossidazione, spesso invisibile.

Se lasciato in posizione, questo film di ossido funge da strato intermedio tra l'utensile e il rivestimento. Poiché gli ossidi hanno spesso una debole integrità strutturale, il rivestimento si legherebbe essenzialmente a una superficie "friabile" anziché all'utensile solido.

Esposizione del reticolo metallico

L'obiettivo principale del bombardamento ionico a 650 V è esporre il substrato metallico pulito.

Rimuovendo le impurità e gli ossidi, il processo rivela il vero reticolo dell'acciaio per utensili. Questa esposizione è non negoziabile per ottenere una forza di legame a livello atomico, garantendo che il rivestimento diventi parte integrante dell'utensile anziché un guscio superficiale.

Comprensione dei compromessi

Alta energia vs. Integrità del substrato

Sebbene l'alto bias (650 V) sia necessario per una pulizia approfondita, rappresenta un significativo apporto energetico.

Il bombardamento crea calore e rimuove una piccola quantità del materiale del substrato stesso. È essenziale controllare la durata per evitare il surriscaldamento dell'utensile o la modifica delle dimensioni critiche attraverso un'incisione eccessiva.

Il rischio di un bias insufficiente

Al contrario, abbassare la tensione di bias per ridurre il calore rischia di compromettere l'adesione.

Se l'energia degli ioni è troppo bassa, la resa dello sputtering diminuisce e lo strato di ossido potrebbe non essere completamente rimosso. Ciò si traduce in un "fallimento interfaciale", in cui il rivestimento si sfalda sotto stress perché il legame fondamentale non è mai stato stabilito.

Fare la scelta giusta per il tuo obiettivo

La deposizione riuscita dei rivestimenti dipende dal bilanciamento tra pulizia aggressiva e conservazione del substrato.

- Se il tuo obiettivo principale è la Massima Adesione: Assicurati che il processo mantenga il pieno bias di 650 V per garantire la completa rimozione delle barriere di ossido per un legame a livello atomico.

- Se il tuo obiettivo principale è la Tolleranza Dimensionale: Monitora rigorosamente la durata della pulizia, poiché il processo di sputtering fisico rimuove una quantità misurabile (sebbene microscopica) di materiale del substrato.

La pulizia ionica ad alto bias non è semplicemente una fase di pulizia; è il ponte che blocca meccanicamente il rivestimento all'utensile.

Tabella riassuntiva:

| Caratteristica | Pulizia ionica ad alto bias (650 V) | Sgrassaggio/Lavaggio standard |

|---|---|---|

| Meccanismo | Sputtering fisico (bombardamento atomico) | Lavaggio chimico/meccanico della superficie |

| Obiettivo | Film di ossido microscopici e impurità | Oli, polvere e detriti in massa |

| Stato della superficie | Reticolo metallico chimicamente attivo | Visivamente pulito ma ossidato |

| Livello di adesione | Legame a livello atomico (massima resistenza) | Legame superficiale/interfacciale |

| Impatto sulle dimensioni | Rimozione microscopica di materiale | Nessuna modifica al substrato |

| Obiettivo critico | Eliminazione del fallimento interfaciale | Preparazione generale della superficie |

Massimizza le prestazioni del rivestimento con KINTEK Precision

Non lasciare che gli ossidi microscopici compromettano l'integrità del tuo utensile. In KINTEK, comprendiamo che un rivestimento superiore inizia con un substrato incontaminato. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e sistemi CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di trattamento ad alta temperatura e superficiale. Sia che tu miri alla massima adesione o a una rigorosa tolleranza dimensionale, la nostra attrezzatura di laboratorio specializzata fornisce il controllo necessario per avere successo.

Pronto a elevare la tua scienza dei materiali? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono alcune applicazioni dei materiali sfusi in SiC CVD? Ideali per esigenze ad alta tecnologia

- Quale ruolo svolge una camera di reazione a tubo di quarzo nella sintesi CVD? Garanzia di purezza nella crescita dei TMD 2D

- Quali settori utilizzano comunemente i forni CVD e per quali scopi? Scopri le soluzioni di rivestimento di precisione

- Quali tipi di materiali possono essere depositati utilizzando i forni CVD? Scoprite la deposizione versatile per il vostro laboratorio

- In che modo la deposizione chimica da fase vapore (CVD) differisce dalla deposizione fisica da fase vapore (PVD)? Scegli il metodo giusto per la tua applicazione

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo ad alta purezza nella CVD? Sblocca una crescita del film e una purezza superiori

- Perché è necessaria la pulizia ad ultrasuoni dei substrati Si/SiO2 prima della crescita di MoS2? Garantire risultati CVD di alta qualità

- Qual è la funzione delle apparecchiature di deposizione a strati atomici (ALD)? Ingegneria di precisione di catalizzatori Ni/BaZrO3/MAO