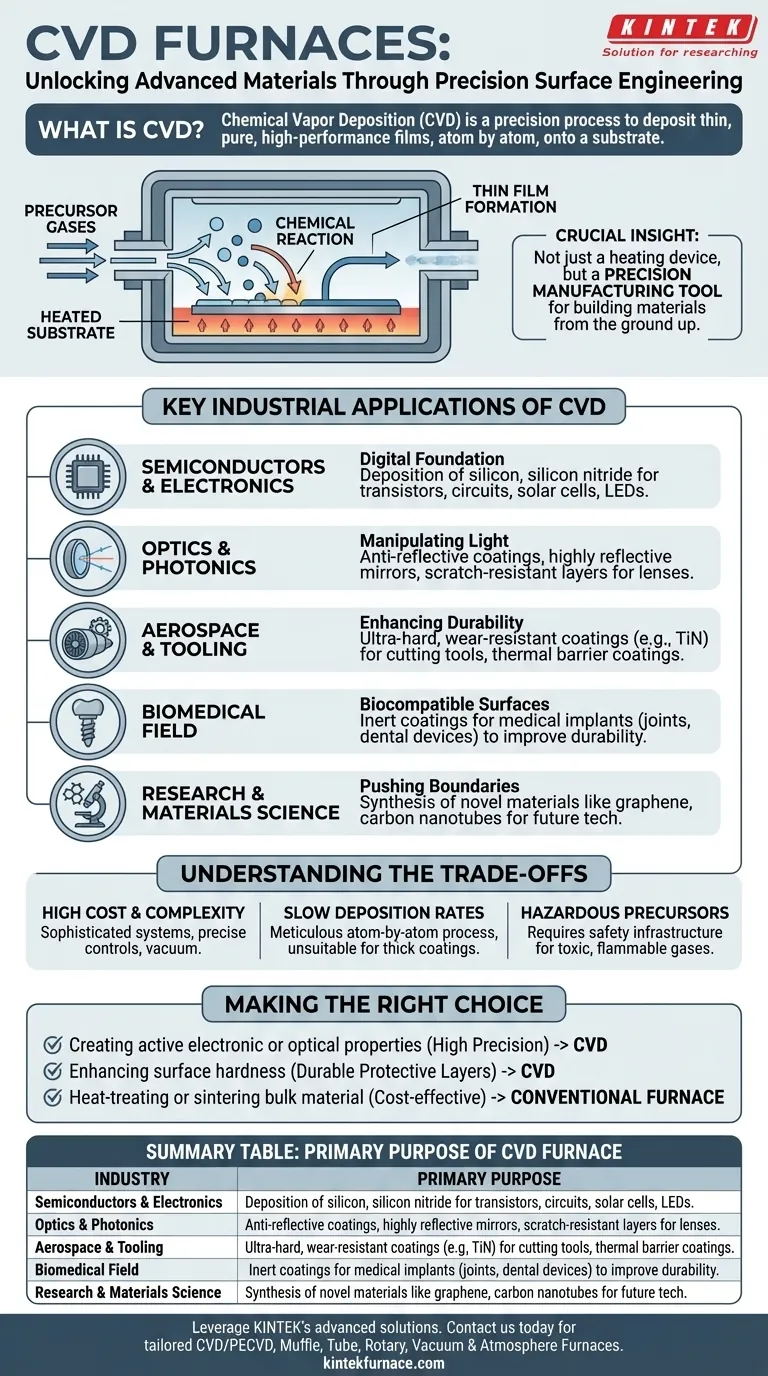

In sintesi, i forni a deposizione chimica da fase vapore (CVD) sono utilizzati principalmente nei settori dei semiconduttori, dell'ottica e dell'aerospaziale. Il loro scopo è depositare film di materiale eccezionalmente sottili, puri e ad alte prestazioni su un substrato, atomo per atomo, per creare componenti con specifiche proprietà elettroniche, ottiche o meccaniche.

L'intuizione cruciale è che un forno CVD non è solo un dispositivo di riscaldamento; è uno strumento di produzione di precisione. Le industrie si rivolgono alla CVD quando hanno bisogno di costruire un materiale con una funzione specifica dalle fondamenta, creando rivestimenti che spesso sono impossibili da produrre con qualsiasi altro metodo.

Il Principio Fondamentale: Perché la CVD è Diversa

Un forno standard riscalda semplicemente un materiale per cambiarne le proprietà, come per la ricottura o la sinterizzazione. Un forno CVD, tuttavia, è una parte chiave di un sistema che esegue un compito più complesso: costruire un nuovo materiale solido direttamente su una superficie.

Come Funziona la Deposizione Chimica da Fase Vapore

Il processo prevede l'introduzione di gas precursori reattivi in una camera riscaldata (il forno). Quando questi gas entrano in contatto con la superficie calda di un substrato, si verifica una reazione chimica. Questa reazione fa sì che un materiale solido si "depositi" o cresca sul substrato, formando un film estremamente sottile e uniforme.

Controllo a Livello Atomico

Questo metodo consente un controllo incredibile sullo spessore, la purezza e la struttura del film. È questa precisione a livello atomico che rende la CVD indispensabile per la creazione di componenti ad alta tecnologia dove le proprietà del materiale sono fondamentali.

Principali Applicazioni Industriali della CVD

La capacità di ingegnerizzare superfici con funzioni specifiche rende la tecnologia CVD una pietra angolare di diversi settori avanzati.

Semiconduttori ed Elettronica: La Base Digitale

Questa è l'applicazione più grande e critica. La CVD viene utilizzata per depositare gli strati fondamentali di silicio, nitruro di silicio e altri materiali che formano transistor e circuiti su un wafer di silicio. È essenziale anche per la produzione di film sottili per celle solari (fotovoltaico) e LED. Senza la CVD, i moderni microchip non esisterebbero.

Ottica e Fotonica: Manipolare la Luce

Il controllo preciso dello spessore e dell'indice di rifrazione è vitale nell'ottica. La CVD viene utilizzata per applicare rivestimenti antiriflesso su lenti per fotocamere e occhiali, creare specchi altamente riflettenti per laser e produrre rivestimenti protettivi e resistenti ai graffi per componenti ottici.

Aerospaziale e Utensileria: Migliorare la Durabilità

Nelle applicazioni aerospaziali e automobilistiche ad alte prestazioni, i componenti sono sottoposti a temperature e usura estreme. La CVD viene utilizzata per depositare rivestimenti ultra-duri e resistenti all'usura (come il nitruro di titanio) su utensili da taglio, punte da trapano e componenti del motore, aumentandone drasticamente la durata e le prestazioni. Viene anche utilizzata per creare rivestimenti barriera termica che proteggono le pale delle turbine dal calore intenso.

Campo Biomedico: Creare Superfici Biocompatibili

Gli impianti medici, come le articolazioni artificiali o gli impianti dentali, devono essere accettati dal corpo senza causare una reazione negativa. La CVD viene utilizzata per applicare rivestimenti inerti e biocompatibili (come il carbonio pirolitico) che ne migliorano la durata e riducono il rischio di rigetto o usura all'interno del corpo.

Ricerca e Scienza dei Materiali: Spingere i Limiti

Nei laboratori, i forni CVD sono cavalli di battaglia per lo sviluppo della prossima generazione di materiali. I ricercatori li utilizzano per sintetizzare materiali nuovi come il grafene, i nanotubi di carbonio e altre sostanze bidimensionali, esplorando proprietà che potrebbero portare a future scoperte tecnologiche.

Comprendere i Compromessi

Sebbene potente, la CVD è un processo specializzato scelto per motivi specifici. Non è una soluzione universale per tutte le esigenze di rivestimento o riscaldamento.

Costo Elevato e Complessità

I sistemi CVD sono costosi da costruire e gestire. Richiedono sistemi a vuoto sofisticati, controllori di flusso di gas precisi e un'attenta gestione delle alte temperature, rendendoli più complessi dei forni industriali standard.

Lentezza dei Tassi di Deposizione

Costruire un film atomo per atomo è un processo meticoloso e spesso lento. Per le applicazioni che richiedono rivestimenti spessi su parti grandi, altri metodi come la spruzzatura termica possono essere più pratici ed economici.

Materiali Precursori Pericolosi

I gas utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò impone infrastrutture di sicurezza significative e protocolli di manipolazione specializzati, aumentando i costi operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo termico dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è creare proprietà elettroniche o ottiche attive: La CVD è spesso l'unica scelta praticabile grazie alla sua precisione nel controllare la purezza e lo spessore del film.

- Se il tuo obiettivo principale è migliorare la durezza superficiale di un componente critico: La CVD è un'opzione leader per creare strati protettivi sottili, durevoli e ad alte prestazioni.

- Se il tuo obiettivo principale è semplicemente il trattamento termico o la sinterizzazione di un materiale sfuso: Un forno a vuoto, a muffola o tubolare più convenzionale senza i complessi sistemi di erogazione dei gas è una soluzione più diretta ed economica.

In definitiva, scegliere la CVD è una decisione di ingegnerizzare la superficie di un materiale per una funzione specifica ad alto valore.

Tabella Riassuntiva:

| Settore | Scopo Principale del Forno CVD |

|---|---|

| Semiconduttori ed Elettronica | Depositare film sottili per transistor, circuiti, celle solari e LED |

| Ottica e Fotonica | Applicare rivestimenti antiriflesso, riflettenti e protettivi su lenti e specchi |

| Aerospaziale e Utensileria | Creare rivestimenti resistenti all'usura e barriere termiche per utensili e componenti motore |

| Campo Biomedico | Applicare rivestimenti biocompatibili su impianti come articolazioni e dispositivi dentali |

| Ricerca e Scienza dei Materiali | Sintetizzare nuovi materiali come grafene e nanotubi di carbonio |

Sfrutta l'eccezionale R&S e la produzione interna di KINTEK per soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti diversificata, che comprende sistemi CVD/PECVD, forni a muffola, tubolari, rotativi, a vuoto e a atmosfera, è supportata da una forte personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi stesso per migliorare le capacità del vostro laboratorio con soluzioni su misura! Contattaci ora

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione