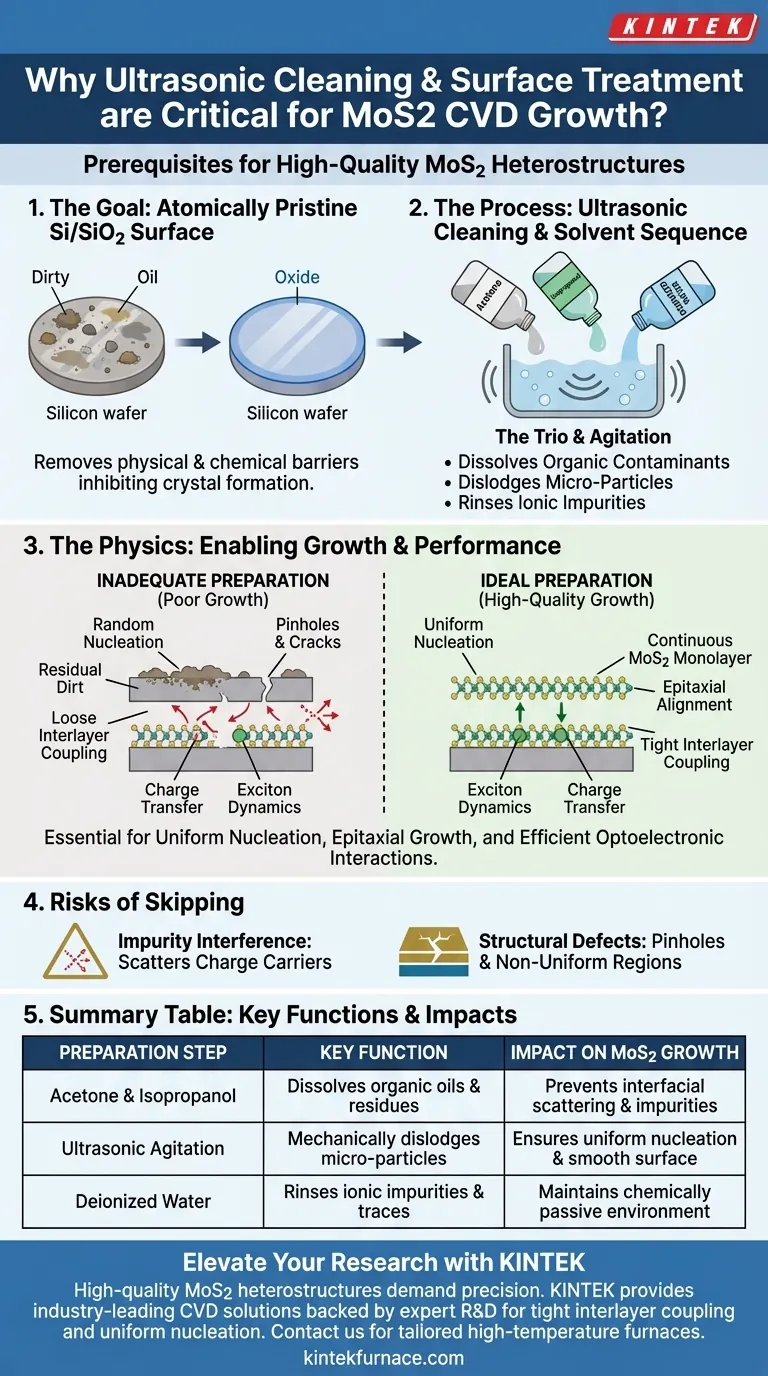

La pulizia ad ultrasuoni e il trattamento superficiale sono prerequisiti critici per la deposizione chimica da fase vapore (CVD) perché eliminano le barriere fisiche e chimiche che inibiscono la formazione di cristalli di alta qualità. Utilizzando una sequenza specifica di acqua deionizzata, acetone e isopropanolo, si crea una superficie Si/SiO2 ultra-pulita necessaria per la nucleazione uniforme e la crescita epitassiale di monostrati di disolfuro di molibdeno (MoS2).

Un substrato incontaminato è il fondamento di un'eterostruttura funzionale. Senza un'accurata pulizia, i contaminanti disturbano l'interfaccia atomica, impedendo lo stretto accoppiamento interstrato richiesto per un'efficiente dinamica degli eccitoni e un efficace trasferimento di carica.

Ottenere una Superficie Atomica Incontaminata

La Sequenza dei Solventi

Il processo di pulizia prevede tipicamente un trio specifico di solventi: acetone, isopropanolo e acqua deionizzata.

L'acetone e l'isopropanolo sono essenziali per sciogliere e rimuovere contaminanti organici come oli o residui di resist lasciati da precedenti fasi di lavorazione.

L'acqua deionizzata viene utilizzata per risciacquare eventuali tracce residue di solvente e impurità ioniche.

Il Ruolo dell'Ultrasonica

Il semplice ammollo del substrato è spesso insufficiente per rimuovere detriti ostinati.

L'agitazione ultrasonica fornisce l'energia meccanica necessaria per staccare le microparticelle dalla superficie del substrato.

Ciò garantisce che la superficie sia fisicamente liscia e chimicamente passiva prima di entrare nel forno CVD.

La Fisica della Crescita e delle Prestazioni

Facilitare la Nucleazione e l'Epitassia

Affinché il MoS2 cresca in un singolo strato atomico continuo, richiede un profilo di energia superficiale uniforme.

Una superficie pulita consente una nucleazione controllata, dove la crescita atomica inizia in punti specifici e desiderati piuttosto che casualmente su particelle di sporco.

Inoltre, la rimozione dei contaminanti facilita la crescita epitassiale, consentendo al reticolo di MoS2 di allinearsi correttamente rispetto al substrato o agli strati sottostanti.

Ottimizzazione delle Proprietà Elettroniche

Le prestazioni di un'eterostruttura dipendono fortemente da quanto bene gli strati interagiscono tra loro.

Un'interfaccia priva di residui garantisce uno stretto accoppiamento interstrato, che è la vicinanza fisica richiesta affinché gli strati "comunichino" elettronicamente tra loro.

Questo accoppiamento è vitale per preservare la dinamica intrinseca degli eccitoni (il comportamento delle coppie elettrone-lacuna) e facilitare un efficiente trasferimento di carica tra gli strati.

Rischi di Preparazione Inadeguata

Interferenza delle Impurità

Se la fase di pulizia viene saltata o eseguita male, le impurità residue si incorporano nell'interfaccia.

Queste impurità agiscono come centri di scattering, interferendo con il movimento dei portatori di carica.

Difetti Strutturali

I contaminanti possono bloccare fisicamente il flusso dei gas precursori durante la CVD.

Ciò si traduce in pinhole, crepe o regioni non uniformi nel monostrato di MoS2, rendendo il materiale inadatto per applicazioni di dispositivi ad alta precisione.

Massimizzare il Successo della CVD

Per garantire che le tue eterostrutture MoS2 funzionino come previsto, allinea il tuo protocollo di pulizia con i tuoi specifici obiettivi sperimentali:

- Se il tuo obiettivo principale è la Qualità del Cristallo: è necessaria una rigorosa rimozione delle microparticelle per prevenire difetti fisici e garantire una nucleazione e crescita epitassiale uniformi.

- Se il tuo obiettivo principale sono le Prestazioni Optoelettroniche: è necessaria una rigorosa rimozione dei contaminanti organici per garantire uno stretto accoppiamento interstrato e prevenire interferenze con la dinamica degli eccitoni.

Il successo del tuo processo CVD è determinato prima ancora che il forno venga acceso; inizia con la purezza del tuo substrato.

Tabella Riassuntiva:

| Fase di Preparazione | Funzione Chiave | Impatto sulla Crescita di MoS2 |

|---|---|---|

| Acetone e Isopropanolo | Scioglie oli organici e residui di resist | Previene scattering interfaciale e impurità |

| Agitazione Ultrasonica | Stacca meccanicamente le microparticelle | Garantisce nucleazione uniforme e superficie liscia |

| Acqua Deionizzata | Risciacqua impurità ioniche e tracce di solvente | Mantiene un ambiente chimicamente passivo |

| Trattamento Superficiale | Normalizza l'energia superficiale | Facilita l'allineamento epitassiale e l'accoppiamento strato-strato |

Eleva la Tua Ricerca sui Materiali con KINTEK

Le eterostrutture MoS2 di alta qualità richiedono precisione in ogni fase, dalla preparazione del substrato al ciclo di crescita finale. KINTEK fornisce le soluzioni di laboratorio leader del settore necessarie per sofisticati sistemi CVD, CVD e sottovuoto. Le nostre apparecchiature sono supportate da R&S e produzione esperte, garantendo che si ottengano lo stretto accoppiamento interstrato e la nucleazione uniforme necessari per l'optoelettronica di prossima generazione.

Sia che tu abbia bisogno di forni ad alta temperatura standard o completamente personalizzabili per le tue esigenze di ricerca uniche, siamo qui per supportare il tuo successo.

Pronto a ottimizzare la tua crescita di film sottili? Contatta KINTEK oggi stesso per una guida esperta e soluzioni su misura!

Guida Visiva

Riferimenti

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Quali sono le funzioni primarie di un sistema di pompe ad alto vuoto all'interno di un processo CVD di grafene? Garantire la sintesi ad alta purezza

- Perché sono necessari i controllori di flusso di massa e le bolle di KOH nella CVD a due stadi di MoS2? Garantire precisione e sicurezza in laboratorio

- Quale meccanismo di protezione forniscono i rivestimenti nanocristallini funzionali multistrato? Migliorare la vita a fatica dell'acciaio

- Perché viene utilizzato un arrangiamento di crescita confinato nello spazio per il CVD di epsilon-Fe2O3? Sblocco della precisione dei nanosheet ultrasottili

- Quando scegliere la PVD rispetto alla CVD per la deposizione di film sottili? Ottimizza il tuo processo di rivestimento con precisione

- Qual è il significato della suddivisione delle zone di riscaldamento e del controllo del flusso di gas? Crescita di cristalli di MoS2 CVD

- Come funziona l'infiltrazione chimica da vapore? Una guida alla produzione di compositi ad alte prestazioni

- Come si confronta la complessità del processo tra PVD e CVD? Scopri le differenze chiave per il tuo laboratorio