Negli ambienti industriali più esigenti, il Carburo di Silicio (SiC) sfuso prodotto tramite Chemical Vapor Deposition (CVD) è il materiale di scelta per componenti critici. Le sue applicazioni primarie sono nella produzione di semiconduttori per componenti come anelli di attacco e per la lavorazione termica rapida (RTP), nell'ottica riflettente ad alte prestazioni e come supporti strutturali nella lavorazione avanzata della microelettronica.

La decisione di utilizzare il SiC CVD non riguarda la ricerca di un materiale per uso generico, ma l'implementazione strategica di una ceramica ultra-pura ed eccezionalmente stabile in ambienti dove temperatura, corrosione chimica e precisione sono così estreme da causare il fallimento dei materiali convenzionali.

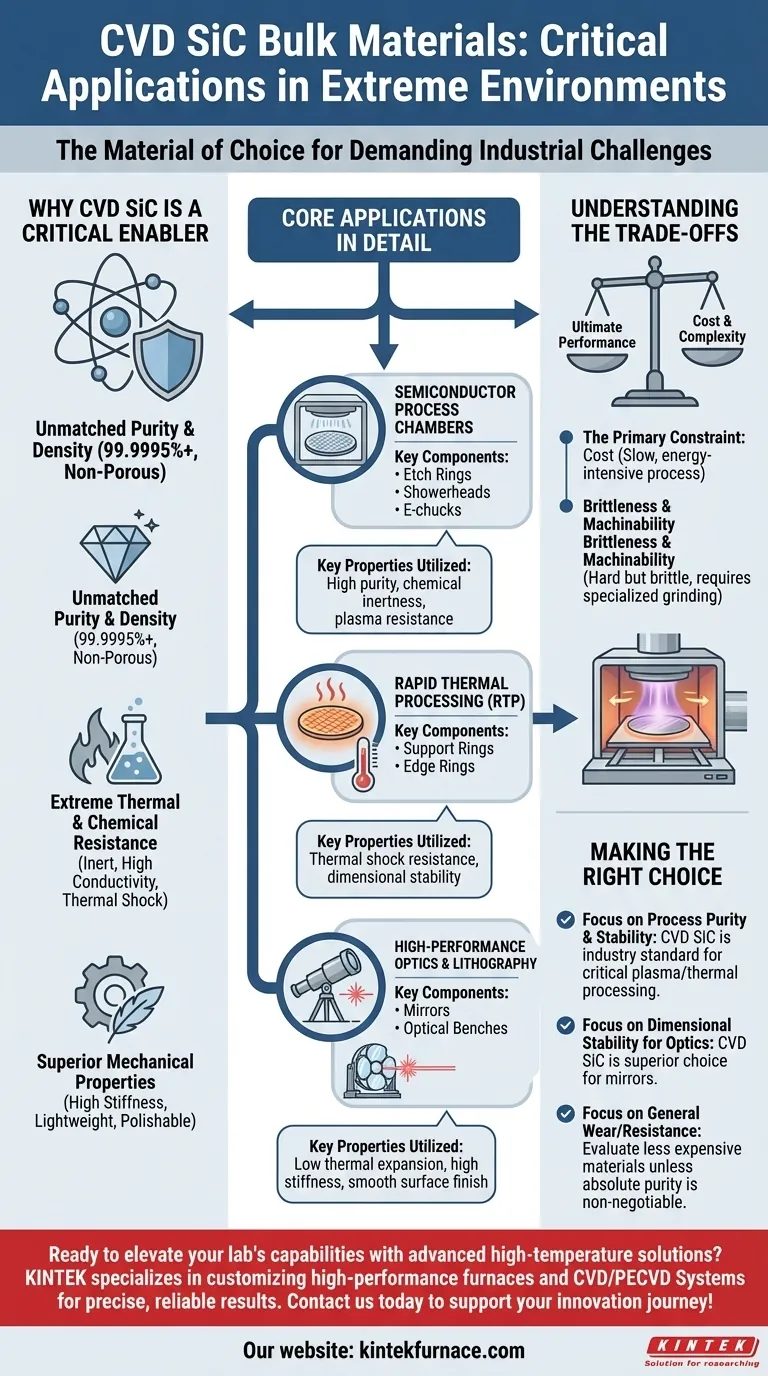

Perché il SiC CVD è un Abilitatore Critico

Il valore del SiC CVD deriva dalla combinazione delle proprietà intrinseche del Carburo di Silicio con i vantaggi unici del processo di produzione CVD. Ciò si traduce in un materiale che risolve problemi che altre ceramiche o metalli non possono risolvere.

Purezza e Densità Ineguagliabili

Il processo CVD costruisce il materiale atomo per atomo da precursori gassosi. Questo crea un solido completamente denso, non poroso, con una purezza eccezionale (99,9995% o superiore).

Questa purezza è non negoziabile nella fabbricazione dei semiconduttori, dove anche una minima contaminazione da un componente può rovinare interi lotti di microchip.

Resistenza Estrema al Calore e agli Agenti Chimici

Il SiC è intrinsecamente duro, chimicamente inerte e stabile a temperature molto elevate. Resiste al plasma aggressivo e ai gas corrosivi utilizzati nei processi di incisione dei semiconduttori.

Inoltre, presenta un'elevata conduttività termica e una bassa espansione termica, il che significa che dissipa rapidamente il calore e mantiene la sua forma e le sue dimensioni anche sotto rapidi cambiamenti di temperatura (shock termico).

Proprietà Meccaniche Superiori

Il SiC CVD è eccezionalmente rigido e leggero. Questo elevato rapporto rigidità-peso impedisce ai componenti di deformarsi o vibrare, il che è fondamentale per parti grandi e sottili come i chuck per wafer o i massicci specchi per telescopi.

Può anche essere lucidato fino a ottenere una superficie incredibilmente liscia e priva di difetti, rendendolo un substrato ideale per specchi ottici ad alte prestazioni.

Applicazioni Principali in Dettaglio

Le proprietà uniche del SiC CVD lo rendono indispensabile in alcuni campi chiave dell'alta tecnologia. Non è un materiale versatile; è un materiale specialistico.

Camere di Processo per Semiconduttori

Nella produzione di semiconduttori, il SiC CVD viene utilizzato per l'”arredamento della camera” — i componenti critici all'interno degli strumenti di processo. Questo include anelli di incisione, showerhead e chuck elettrostatici (E-chucks).

Qui, l'inerzia chimica del materiale impedisce che venga eroso dal plasma, garantendo stabilità del processo e riducendo la generazione di particelle che altrimenti contaminerebbero i wafer di silicio.

Lavorazione Termica Rapida (RTP)

La RTP comporta il riscaldamento dei wafer di silicio a oltre 1000°C in pochi secondi. Il SiC CVD viene utilizzato per anelli di supporto e anelli per bordi che trattengono il wafer.

La sua capacità di resistere a shock termici estremi senza deformarsi o rilasciare particelle è essenziale per mantenere l'uniformità della temperatura richiesta per questo processo preciso.

Ottica e Litografia ad Alte Prestazioni

Il SiC CVD è un materiale di prim'ordine per specchi e banchi ottici utilizzati nei satelliti, nei sistemi laser ad alta energia e nelle moderne apparecchiature di litografia.

La sua elevata rigidità e la bassa espansione termica assicurano che la figura dello specchio rimanga perfetta, anche se sottoposta a carichi termici o stress meccanici, garantendo prestazioni ottiche stabili e accurate.

Comprendere i Compromessi

Sebbene le sue prestazioni siano eccezionali, il SiC CVD non è una soluzione universalmente applicabile. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Il Vincolo Principale: Il Costo

Il processo CVD è lento, complesso ed energivoro. Di conseguenza, il SiC CVD sfuso è significativamente più costoso di altre ceramiche come l'allumina o anche di altri tipi di carburo di silicio.

Il suo utilizzo è quindi riservato ad applicazioni in cui il costo del fallimento dei componenti o dell'instabilità del processo è inaccettabilmente elevato.

Fragilità e Lavorabilità

Come la maggior parte delle ceramiche avanzate, il SiC è molto duro ma anche fragile. È suscettibile a fratture da impatti bruschi e richiede tecniche di rettifica al diamante specializzate per essere modellato.

Questa difficile lavorabilità aumenta il costo finale e la complessità della produzione di componenti finiti.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di specificare il SiC CVD è un compromesso ingegneristico tra prestazioni massime e costi.

- Se il tuo obiettivo principale è la purezza e la stabilità del processo nella fabbricazione di semiconduttori: Il SiC CVD è lo standard industriale per i componenti critici di processo al plasma e termici; le sue prestazioni giustificano il costo.

- Se il tuo obiettivo principale è la stabilità dimensionale per l'ottica di precisione: La combinazione di bassa espansione termica e alta rigidità rende il SiC CVD la scelta superiore per specchi e strutture ottiche ad alte prestazioni.

- Se il tuo obiettivo principale è la resistenza all'usura generale o alle alte temperature: Dovresti prima valutare materiali meno costosi, come il SiC sinterizzato o altre ceramiche tecniche, a meno che la purezza assoluta e la resistenza agli shock termici del SiC CVD non siano un requisito non negoziabile.

In definitiva, la selezione del SiC CVD sfuso è una decisione strategica per eliminare la performance del materiale come variabile nelle applicazioni tecnologiche più esigenti del mondo.

Tabella Riepilogativa:

| Area di Applicazione | Componenti Chiave | Proprietà Chiave Utilizzate |

|---|---|---|

| Camere di Processo per Semiconduttori | Anelli di incisione, showerhead, E-chucks | Elevata purezza, inerzia chimica, resistenza al plasma |

| Lavorazione Termica Rapida (RTP) | Anelli di supporto, anelli per bordi | Resistenza agli shock termici, stabilità dimensionale |

| Ottica ad Alte Prestazioni | Specchi, banchi ottici | Bassa espansione termica, elevata rigidità, finitura superficiale liscia |

Pronto a elevare le capacità del tuo laboratorio con soluzioni avanzate per alte temperature? KINTEK è specializzata nella personalizzazione di forni ad alte prestazioni come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD per soddisfare le tue esigenze sperimentali uniche. Sfruttando la nostra forte R&D e la produzione interna, garantiamo risultati precisi e affidabili per applicazioni esigenti. Contattaci oggi per discutere come possiamo supportare il tuo percorso di innovazione!

Guida Visiva

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Che ruolo svolgono i forni CVD nell'industria dei semiconduttori? Essenziali per la deposizione precisa di film sottili nella fabbricazione di chip

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di nanofibre di SiC? Crescita CVD di precisione a 1100°C

- Qual è il ruolo di un sistema di fornace a tubo nella crescita del MoS2 a doppio strato? Padroneggia la sintesi CVD con controllo di precisione

- Dove viene tipicamente eseguito il processo CVD e perché? Scopri il ruolo chiave delle camere controllate

- Come facilita un forno tubolare il controllo preciso durante la CVD? Padronanza della stechiometria e della purezza di fase