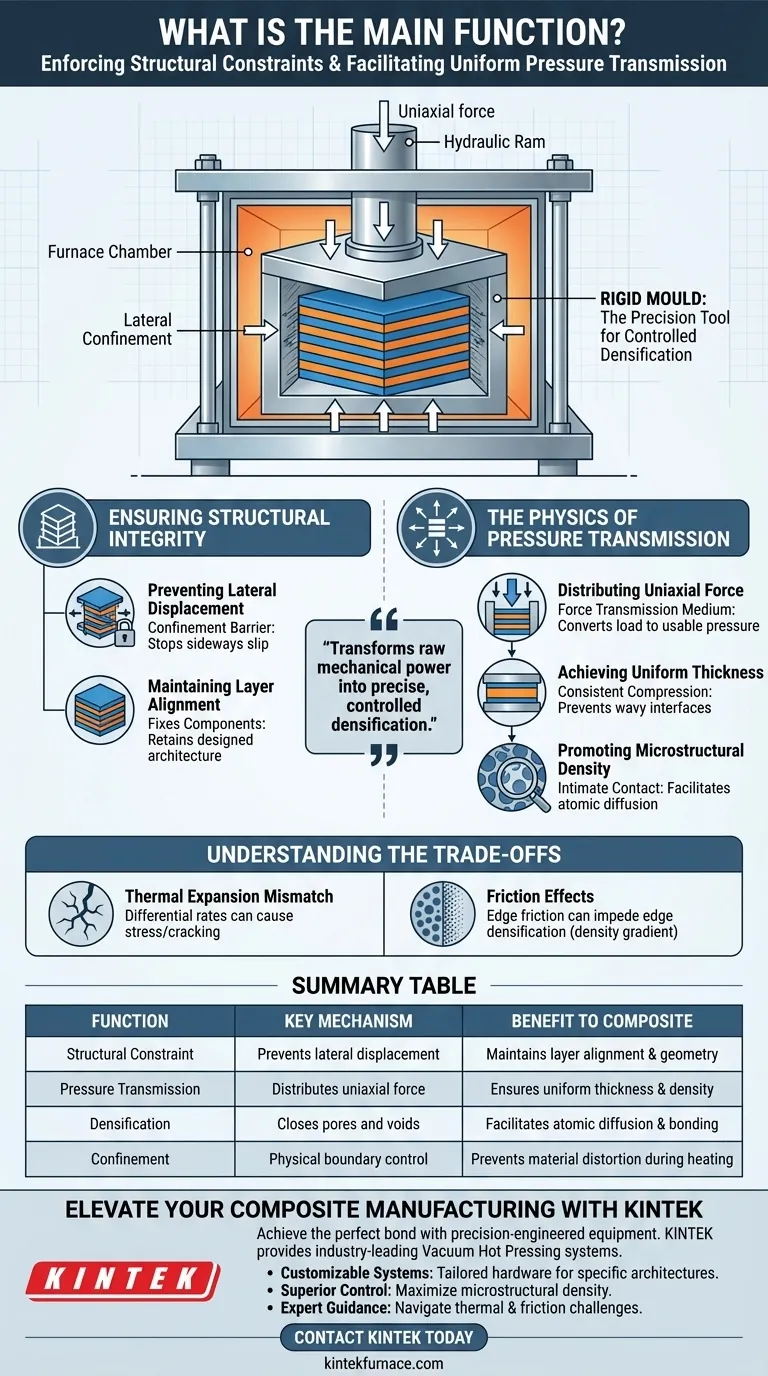

La funzione principale di uno stampo rigido nella pressatura a caldo sottovuoto è quella di imporre vincoli strutturali e facilitare la trasmissione uniforme della pressione. Esso fissa fisicamente la pila alternata di materiali, come nastri amorfi e fogli di alluminio, impedendo loro di scivolare lateralmente o di disallinearsi durante la lavorazione. Contemporaneamente, funge da mezzo che trasferisce la forza uniassiale del forno al campione, garantendo che gli strati si comprimano in una microstruttura densa e uniforme.

Lo stampo rigido trasforma l'energia meccanica grezza del forno in una densificazione precisa e controllata. Crea un confine fisico che costringe gli strati compositi a legarsi verticalmente piuttosto che a spostarsi orizzontalmente.

Garantire l'integrità strutturale

Prevenire lo spostamento laterale

Quando viene applicata pressione meccanica a una pila di strati distinti, i materiali tendono naturalmente a scivolare lateralmente. Lo stampo rigido agisce come una barriera di contenimento, bloccando la pila in posizione all'interno della camera del forno.

Mantenere l'allineamento degli strati

Per i compositi che si basano su strutture alternate (ad esempio, fogli metallici e nastri), un allineamento preciso è fondamentale. Lo stampo fissa la posizione di questi componenti, garantendo che il composito finale mantenga la sua architettura progettata senza distorsioni durante la fase di riscaldamento.

La fisica della trasmissione della pressione

Distribuzione della forza uniassiale

Lo stampo funge da collegamento diretto tra il pistone idraulico e il campione composito. Funziona come un mezzo di trasmissione della forza, convertendo il carico grezzo dalla macchina in pressione utilizzabile e mirata sulla pila di materiali.

Ottenere uno spessore uniforme

Distribuendo questa pressione in modo uniforme, lo stampo garantisce che l'intero campione si comprimi alla stessa velocità. Questa uniformità è essenziale per ottenere uno spessore di strato costante in tutto il composito, prevenendo interfacce ondulate o irregolari.

Promuovere la densità microstrutturale

Il vincolo fornito dallo stampo consente alla pressione di chiudere efficacemente pori e vuoti. Ciò facilita il contatto intimo richiesto per la diffusione atomica, risultando in una microstruttura densa priva di vuoti.

Comprendere i compromessi

Disadattamento dell'espansione termica

Mentre lo stampo fornisce il vincolo necessario, può espandersi o contrarsi a una velocità diversa rispetto ai materiali compositi. Significativi disadattamenti nell'espansione termica possono portare all'accumulo di stress, causando potenzialmente crepe nel composito o difficoltà nella rimozione del campione dopo la sinterizzazione.

Effetti di attrito

L'attrito tra gli strati compositi e le pareti interne dello stampo rigido può occasionalmente ostacolare la densificazione ai bordi. Ciò può creare un "gradiente di densità", in cui il centro del campione è più compresso rispetto al perimetro esterno.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo composito stratificato, considera questi fattori quando selezioni o progetti il tuo stampo:

- Se la tua attenzione principale è la precisione geometrica: Dai priorità ai progetti di stampi con tolleranze strette per limitare rigorosamente qualsiasi movimento laterale o disallineamento della pila di fogli.

- Se la tua attenzione principale è la massima densità: Assicurati che il materiale dello stampo abbia un'elevata resistenza alla compressione per resistere e trasmettere alte pressioni uniassiali senza deformarsi.

Uno stampo rigido non è solo un contenitore; è lo strumento principale per tradurre l'energia meccanica in qualità del materiale.

Tabella riassuntiva:

| Funzione | Meccanismo chiave | Vantaggio per il composito |

|---|---|---|

| Vincolo strutturale | Previene lo spostamento laterale | Mantiene l'allineamento e la geometria degli strati |

| Trasmissione della pressione | Distribuisce la forza uniassiale | Garantisce spessore e densità uniformi |

| Densificazione | Chiude pori e vuoti | Facilita la diffusione atomica e il legame |

| Contenimento | Controllo del confine fisico | Previene la distorsione del materiale durante il riscaldamento |

Migliora la tua produzione di compositi con KINTEK

Ottenere il legame perfetto nei compositi stratificati richiede più del semplice calore, richiede apparecchiature ingegnerizzate con precisione. KINTEK fornisce sistemi di pressatura a caldo sottovuoto leader del settore, supportati da R&S e produzione esperte. Le nostre soluzioni sono progettate per gestire la trasmissione critica della pressione e i vincoli termici necessari per la sintesi di materiali ad alte prestazioni.

Perché scegliere KINTEK?

- Sistemi personalizzabili: Dai forni a muffola e tubolari a forni sottovuoto e CVD specializzati, adattiamo l'hardware alle tue specifiche architetture di strato.

- Controllo superiore: Garantisci la massima densità microstrutturale con i nostri design di forni ad alta resistenza.

- Guida esperta: Il nostro team ti aiuta a superare le sfide dell'espansione termica e dell'attrito per fornire risultati privi di vuoti.

Pronto a ottimizzare l'elaborazione ad alta temperatura del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come vengono classificati i forni di sinterizzazione a pressatura a caldo sottovuoto in base alla temperatura? Esplora soluzioni di fascia bassa, media e alta

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Cos'è una pressa sottovuoto? Ottenere una laminazione e una densificazione perfette e prive di vuoti

- Quali vantaggi tecnici offre la sinterizzazione a plasma di scintilla (SPS) rispetto alla sinterizzazione tradizionale? Ottenere una rapida densificazione

- Perché il vuoto è essenziale per la pressatura a caldo di TiAl/Ti6Al4V? Sbloccare legami metallurgici ad alte prestazioni

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Come vengono classificate le fornaci di sinterizzazione a pressatura a caldo sottovuoto in base alla loro temperatura operativa? Una guida ai range di bassa, media e alta temperatura.

- Qual è la funzione principale dell'ambiente sottovuoto in un forno a pressa calda sottovuoto durante la sinterizzazione di compositi di grafite in scaglie/rame? Garantire un'elevata conducibilità termica