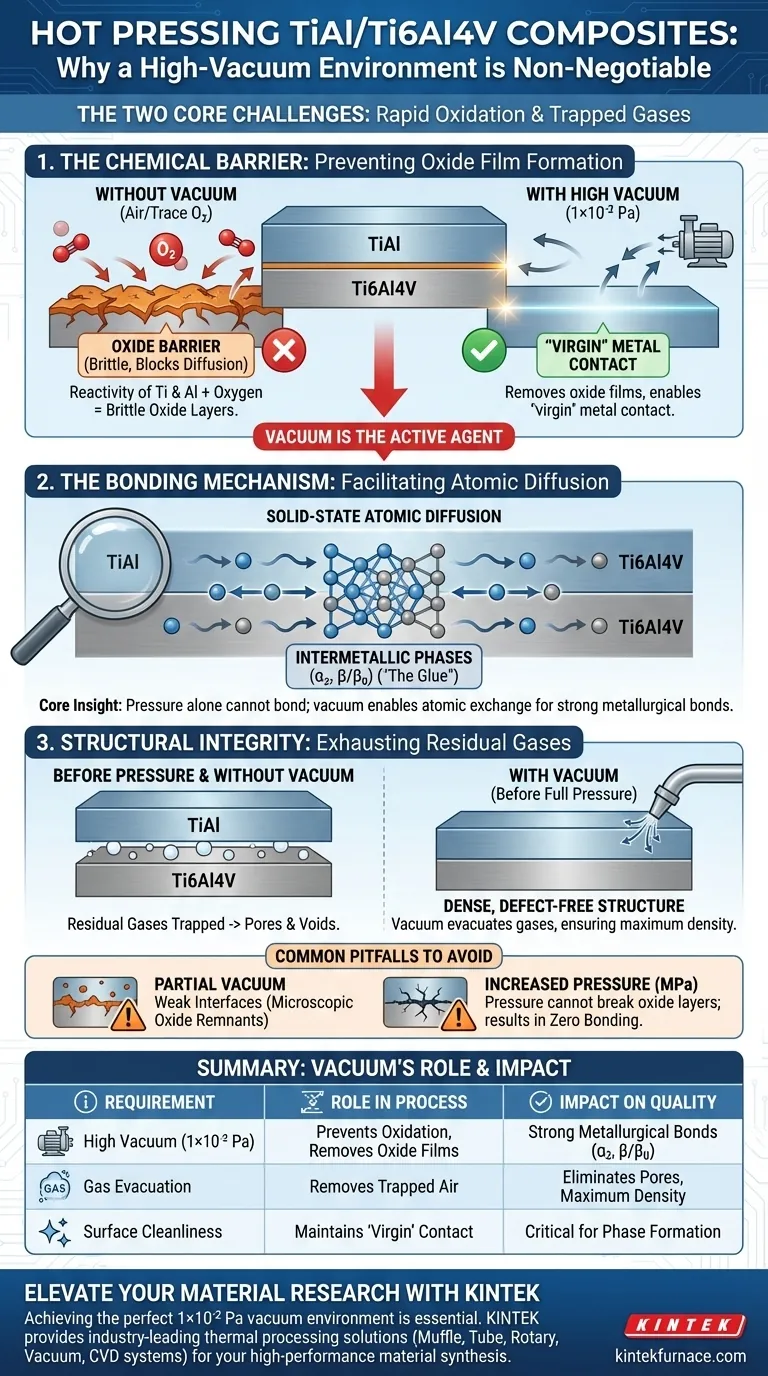

Un ambiente ad alto vuoto è il prerequisito non negoziabile per la pressatura a caldo di successo di compositi stratificati TiAl/Ti6Al4V. Svolge due funzioni simultanee: impedisce rigorosamente la rapida ossidazione degli elementi reattivi di titanio e alluminio ad alte temperature e evacua fisicamente i gas intrappolati per garantire una struttura densa e priva di difetti. Senza questo ambiente, il legame metallurgico è chimicamente impossibile.

L'intuizione fondamentale La sola alta pressione meccanica non può legare questi materiali; l'interfaccia deve essere chimicamente pulita. Il vuoto rimuove le barriere di film di ossido, consentendo alle superfici metalliche "vergini" di toccarsi direttamente. Questo contatto è l'unico modo per consentire la diffusione atomica necessaria per creare forti fasi di composti intermetallici.

La barriera chimica: prevenire l'ossidazione

La reattività di titanio e alluminio

Il titanio (Ti) e l'alluminio (Al) sono elementi altamente reattivi, in particolare se esposti alle alte temperature (ad esempio, 1000°C) richieste per la pressatura a caldo.

In presenza anche di tracce di ossigeno, questi metalli formano istantaneamente strati di ossido stabili e fragili.

Rimozione del film di ossido

È richiesto un alto vuoto (tipicamente 1×10⁻² Pa) per prevenire la formazione di questi film di ossido o per destabilizzare i film sottili esistenti.

Questo ambiente garantisce che le superfici degli strati impilati rimangano "metallo vergine" piuttosto che ossidi simili a ceramica.

Perché il contatto "vergine" è importante

Gli strati di ossido agiscono come una barriera alla diffusione, bloccando fisicamente gli atomi dal muoversi tra gli strati.

Mantenendo il vuoto, si garantisce che il metallo grezzo tocchi il metallo grezzo, che è il requisito fondamentale per qualsiasi legame successivo.

Il meccanismo di legame: abilitare la diffusione atomica

Facilitare il trasporto interstrato

Una volta rimossa la barriera di ossido, l'ambiente di vuoto consente un'efficace diffusione atomica allo stato solido tra gli strati di TiAl e Ti6Al4V.

Questa diffusione non riguarda solo l'incollaggio degli strati; si tratta di scambiare atomi per creare un materiale continuo.

Formazione di fasi intermetalliche

L'obiettivo di questa diffusione è formare specifiche fasi di composti intermetallici, come le fasi α₂ e β/β₀.

Queste fasi agiscono come "colla" che crea un robusto legame metallurgico, assicurando che il composito agisca come un'unica unità strutturale piuttosto che come una pila di fogli separati.

Integrità strutturale: eliminazione dei difetti fisici

Scarico dei gas residui

Prima che gli strati vengano compressi sotto alta pressione meccanica (ad esempio, 30 MPa), aria e altri volatili vengono naturalmente intrappolati tra i fogli.

L'ambiente di vuoto evacua questi gas residui prima che il materiale crei una sigillatura, impedendo che vengano intrappolati permanentemente.

Garantire la densità del materiale

Se questi gas non vengono rimossi, formano pori e vuoti all'interno del composito.

Il vuoto garantisce che il materiale finale sia denso e privo di difetti da pori di gas, il che è fondamentale per mantenere la resistenza meccanica e la resistenza alla fatica.

Errori comuni da evitare

Il rischio del "vuoto parziale"

Ottenere un vuoto "grezzo" è spesso insufficiente; se la pressione non è sufficientemente bassa (ad esempio, significativamente superiore a 1×10⁻² Pa), può ancora verificarsi un'ossidazione parziale.

Ciò si traduce in "interfacce deboli" in cui il legame sembra visivamente riuscito ma fallisce sotto stress a causa di residui microscopici di ossido.

Comprensione errata di pressione e vuoto

È un errore comune credere che l'aumento della pressione meccanica (MPa) possa compensare un vuoto scarso.

La pressione chiude le fessure, ma non può rompere uno strato di ossido continuo; senza un vuoto adeguato, si stanno semplicemente premendo insieme due superfici ossidate, con conseguente zero legame metallurgico.

Fare la scelta giusta per il tuo obiettivo

Per garantire l'integrità dei tuoi compositi TiAl/Ti6Al4V, attieniti ai seguenti principi:

- Se il tuo obiettivo principale è la resistenza dell'interfaccia: Dai priorità al raggiungimento e al mantenimento di un vuoto di almeno 1×10⁻² Pa per garantire la formazione delle fasi α₂ e β/β₀.

- Se il tuo obiettivo principale è l'eliminazione dei difetti: Assicurati che il vuoto venga applicato prima che venga esercitata la piena pressione meccanica per consentire ai gas interstrato residui di fuoriuscire completamente.

In definitiva, il vuoto non è solo una condizione ambientale; è l'agente attivo che trasforma fogli impilati in un composito unificato ad alte prestazioni.

Tabella riassuntiva:

| Requisito | Ruolo nel processo | Impatto sulla qualità del composito |

|---|---|---|

| Alto vuoto (1×10⁻² Pa) | Previene l'ossidazione e rimuove i film di ossido | Abilita la diffusione atomica per forti legami metallurgici |

| Evacuazione dei gas | Rimuove l'aria intrappolata tra gli strati | Elimina pori e vuoti per la massima densità |

| Pulizia della superficie | Mantiene il contatto del metallo "vergine" | Consente la formazione delle fasi critiche α₂ e β/β₀ |

| Pressione meccanica | Chiude le fessure fisiche | Comprime gli strati in un'unità strutturale unificata |

Eleva la tua ricerca sui materiali con KINTEK

Raggiungere l'ambiente di vuoto perfetto di 1×10⁻² Pa è essenziale per l'integrità dei compositi TiAl/Ti6Al4V. KINTEK fornisce soluzioni di lavorazione termica leader del settore, progettate per soddisfare questi rigorosi standard. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio.

Non lasciare che l'ossidazione comprometta i tuoi risultati. Contatta i nostri specialisti oggi stesso per trovare il forno a vuoto ideale per la tua sintesi di materiali ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché il controllo preciso della temperatura è fondamentale per i target IZO? Gestire la volatilità dell'ossido di indio

- Perché viene utilizzato un sistema di riscaldamento a induzione a media frequenza nella produzione di punte diamantate tramite pressatura a caldo sottovuoto? Per velocità e durata superiori

- Qual è la funzione degli stampi in grafite ad alta purezza in FAST? La chiave per prestazioni di sinterizzazione di precisione

- Come fa il metodo di raffreddamento del forno a proteggere i rivestimenti CoCrFeNi(Cu) dopo la sinterizzazione per pressatura a caldo sottovuoto? Prevenire crepe e ossidazione per prestazioni superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono le classificazioni dei forni a sinterizzazione a pressatura a caldo in base all'ambiente di utilizzo? Esplora i tipi per un'ottimale lavorazione dei materiali

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Qual è la funzione di un forno a pressatura a caldo sottovuoto? Saldatura per diffusione di precisione per acciaio inossidabile 321H