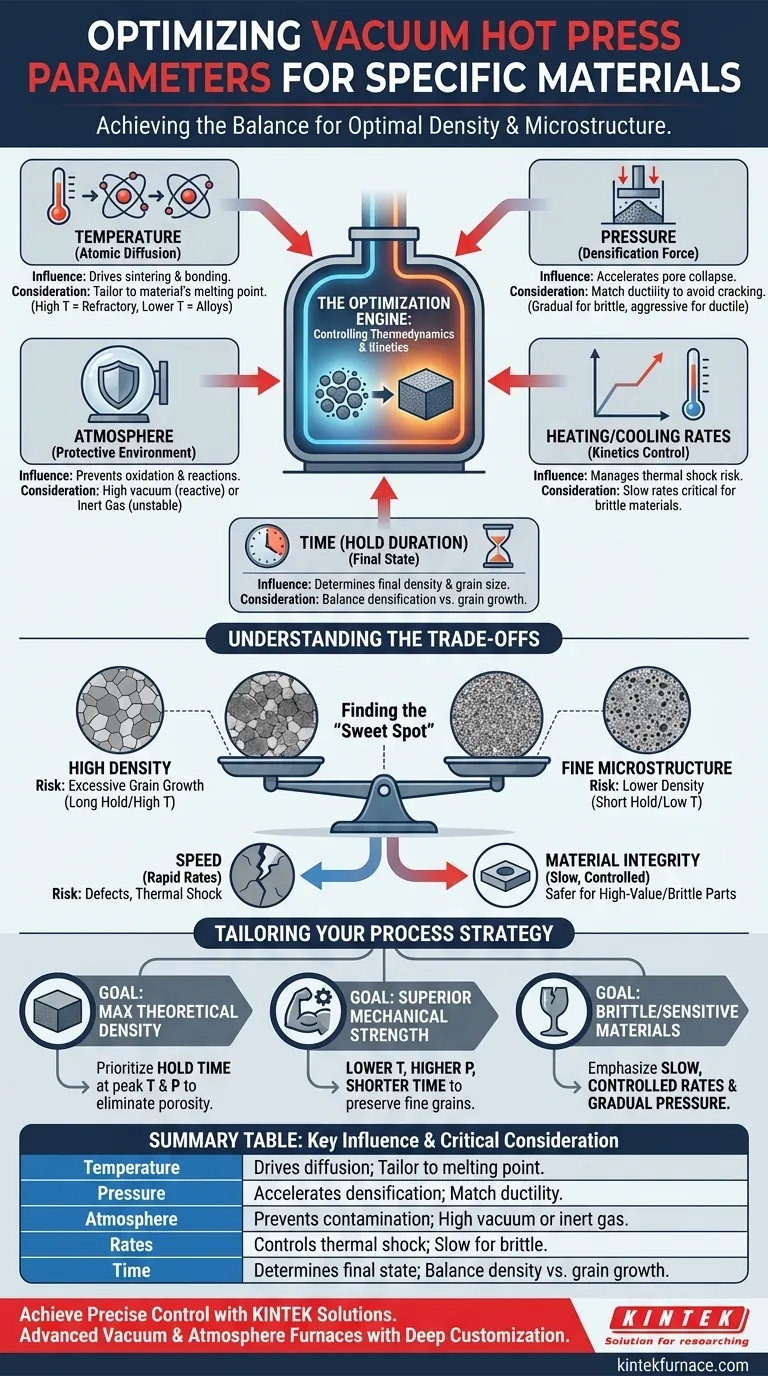

Per ottenere risultati ottimali, i principali parametri di processo da ottimizzare in un forno a pressa a caldo sottovuoto sono temperatura, pressione, atmosfera (livello di vuoto), velocità di riscaldamento/raffreddamento e tempo. Queste variabili non sono indipendenti; devono essere attentamente bilanciate e adattate alle proprietà chimiche e fisiche specifiche del materiale che si sta lavorando per ottenere la densità e la microstruttura finali desiderate.

La sfida principale della pressatura a caldo sottovuoto non è semplicemente raggiungere una temperatura o una pressione impostata, ma controllare l'intero percorso termodinamico e cinetico. Il successo dipende dalla comprensione di come questi parametri interagiscono per guidare la densificazione, prevenendo al contempo effetti indesiderati come la crescita dei grani o lo shock termico nel tuo materiale specifico.

I Parametri Chiave e il Loro Impatto Specifico sul Materiale

L'ottimizzazione di un ciclo di pressatura a caldo richiede una profonda comprensione di come ogni parametro influenzi il materiale a livello microstrutturale. I sistemi di controllo ad alta precisione del forno consentono questa messa a punto, ma la strategia deve essere dettata dal materiale stesso.

Temperatura: Il Motore della Diffusione

La temperatura è il principale motore della diffusione atomica, il meccanismo fondamentale alla base della sinterizzazione e dell'incollaggio. Fornisce l'energia necessaria agli atomi per muoversi e perché i colli tra le particelle si formino e crescano.

La temperatura richiesta è dettata interamente dalle proprietà del materiale. Metalli refrattari come il tungsteno o le ceramiche richiedono temperature estremamente elevate, mentre alcune leghe metalliche possono essere lavorate a temperature molto più basse.

Pressione: La Forza della Densificazione

La pressione applicata è il vantaggio chiave della pressatura a caldo rispetto alla semplice sinterizzazione. Aiuta meccanicamente il collasso dei pori, il riarrangiamento delle particelle e la deformazione plastica, accelerando significativamente il processo di densificazione.

La quantità e la velocità di applicazione della pressione devono essere adattate alle proprietà meccaniche del materiale. Materiali fragili come le ceramiche potrebbero richiedere una graduale rampa di pressione per evitare crepe, mentre metalli più duttili possono sopportare un approccio più aggressivo.

Atmosfera: L'Ambiente Protettivo

L'atmosfera del forno è fondamentale per prevenire reazioni chimiche indesiderate. Un alto vuoto viene utilizzato per rimuovere ossigeno e altri contaminanti che potrebbero portare all'ossidazione, fatale per metalli reattivi e molti materiali avanzati.

Per i materiali che potrebbero decomporsi o sublimare sottovuoto ad alte temperature, viene utilizzata una ricarica di gas inerte (come l'Argon). Questo crea una sovrapressione che stabilizza il materiale, pur fornendo un ambiente pulito e non reattivo.

Velocità e Durata: Il Controllo della Cinetica

Le velocità di riscaldamento e raffreddamento, così come il tempo di mantenimento alla temperatura e pressione di picco, controllano la cinetica del processo. Questi parametri temporali sono altrettanto cruciali quanto i valori di picco stessi.

Un riscaldamento rapido può indurre shock termico e frattura in materiali con bassa conduttività termica, come grandi pezzi ceramici. Al contrario, un lungo tempo di mantenimento alla temperatura di picco, pur promuovendo la densità completa, può anche portare a un'eccessiva crescita dei grani, che spesso degrada le proprietà meccaniche come durezza e resistenza.

Comprendere i Compromessi e le Insidie

Ottenere un risultato di successo implica la navigazione di una serie di compromessi critici. Una comprensione errata di questi può portare a pezzi difettosi, attrezzature danneggiate o risultati incoerenti.

Alta Densità vs. Microstruttura Fine

Il compromesso più comune è tra il raggiungimento della massima densità e il mantenimento di una microstruttura a grani fini. Mentre alte temperature e lunghi tempi di mantenimento garantiscono la densità, sono anche i principali motori della crescita dei grani. L'obiettivo è trovare il "punto ottimale" che fornisca una densificazione sufficiente prima che i grani inizino a grossolarsi eccessivamente.

Velocità vs. Integrità del Materiale

Applicare pressione e temperatura rapidamente può ridurre i tempi di ciclo, ma aumenta il rischio di difetti. Una rapida applicazione della pressione può intrappolare gas in pori chiusi, mentre un riscaldamento rapido può causare crepe. Un processo più lento e controllato è quasi sempre più sicuro per componenti di alto valore o fragili.

Controllo Inadeguato del Vuoto o dell'Atmosfera

Un livello di vuoto insufficiente è una causa comune di fallimento. Anche tracce di ossigeno possono formare strati di ossido fragili sulle superfici delle particelle, inibendo un corretto legame per diffusione. Ciò si traduce in un pezzo che può apparire solido ma ha una scarsa coesione interna e deboli proprietà meccaniche.

Adattare il Tuo Processo al Tuo Obiettivo Materiale

La tua strategia di ottimizzazione specifica dovrebbe essere guidata dal tuo obiettivo finale. I parametri ideali per un obiettivo sono spesso diversi per un altro.

- Se il tuo obiettivo principale è raggiungere la massima densità teorica: Dai priorità all'ottimizzazione del tempo di mantenimento alla temperatura e pressione di picco per garantire l'eliminazione di tutta la porosità.

- Se il tuo obiettivo principale è preservare una microstruttura a grani fini per una resistenza meccanica superiore: Sperimenta con temperature più basse e pressioni più elevate, o tempi di mantenimento più brevi, per raggiungere la densità senza innescare una significativa crescita dei grani.

- Se il tuo obiettivo principale è lavorare materiali termicamente sensibili o fragili: Enfatizza velocità di riscaldamento e raffreddamento lente e controllate, e applica la pressione gradualmente solo dopo che il materiale ha raggiunto una temperatura in cui ha una certa duttilità.

In definitiva, padroneggiare il tuo forno a pressa a caldo sottovuoto deriva dal controllo metodico di questi parametri interconnessi per guidare il tuo materiale al suo stato finale ideale.

Tabella Riassuntiva:

| Parametro | Influenza Chiave sul Materiale | Considerazione Critica |

|---|---|---|

| Temperatura | Guida la diffusione atomica per sinterizzazione e incollaggio. | Deve essere adattata al punto di fusione e alla reattività del materiale. |

| Pressione | Accelera la densificazione collassando i pori. | Deve corrispondere alla duttilità del materiale per evitare crepe. |

| Atmosfera | Previene ossidazione e contaminazione. | Alto vuoto per materiali reattivi; gas inerte per quelli instabili. |

| Velocità di Riscaldamento/Raffreddamento | Controlla il rischio di shock termico e la cinetica. | Velocità lente sono critiche per materiali fragili come le ceramiche. |

| Tempo (Durata di Mantenimento) | Determina la densità finale e la dimensione dei grani. | Bilancia la densificazione completa contro un'eccessiva crescita dei grani. |

Ottieni un controllo preciso sulle proprietà del tuo materiale con un forno costruito per le tue sfide specifiche.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, tra cui forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di pressatura a caldo. Contatta KINTEL oggi stesso per discutere la tua applicazione e scoprire come le nostre soluzioni personalizzate di pressa a caldo sottovuoto possono migliorare i tuoi risultati di ricerca e sviluppo e produzione.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali