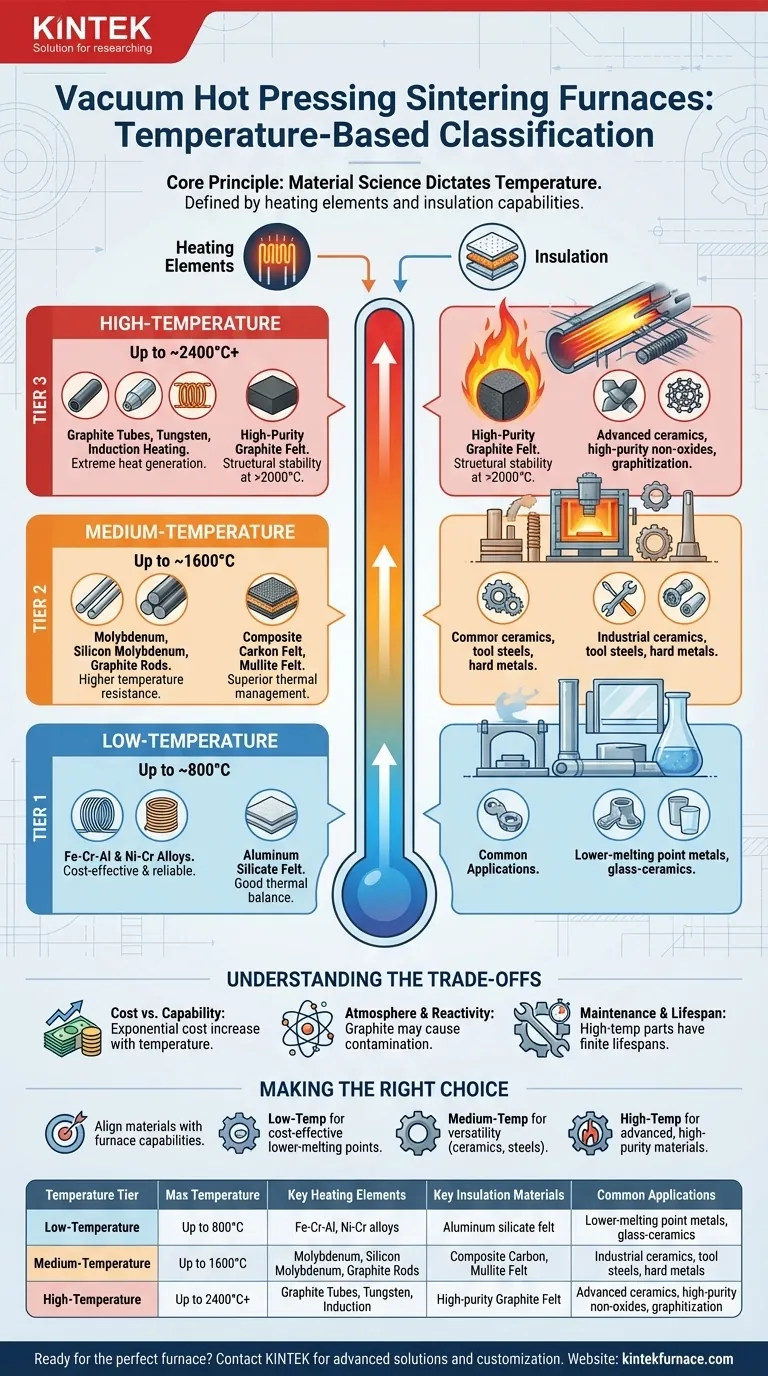

Nella sua essenza, un forno di sinterizzazione a pressatura a caldo sottovuoto è classificato in tre livelli funzionali in base alla sua temperatura massima di esercizio. Queste categorie sono generalmente definite come a bassa temperatura (fino a 800°C), a media temperatura (fino a 1600°C) e ad alta temperatura (fino a 2400°C o superiore). Questa classificazione non è arbitraria; è una conseguenza diretta della scienza dei materiali che governa i componenti più critici del forno.

La classificazione della temperatura di una pressa a caldo sottovuoto è fondamentalmente determinata dai materiali utilizzati per i suoi elementi riscaldanti e per l'isolamento. All'aumentare della temperatura target, i materiali necessari per generare e contenere quel calore diventano progressivamente più specializzati, complessi e costosi.

Il Principio Fondamentale: La Scienza dei Materiali Determina la Temperatura

Comprendere la classificazione della temperatura di questi forni non significa tanto memorizzare numeri, quanto piuttosto comprendere i limiti fisici dei materiali utilizzati per costruirli. Un forno non può operare a una temperatura che distruggerebbe i suoi componenti principali.

I Due Componenti Critici

L'intera progettazione si basa su due parti: gli elementi riscaldanti, che generano l'energia termica, e l'isolamento, che la contiene. La scelta dei materiali per questi due componenti determina la temperatura massima di esercizio sicura del forno.

Una Ripartizione dei Livelli di Temperatura

Ogni livello di temperatura rappresenta un significativo cambiamento nella tecnologia dei materiali richiesta per un funzionamento stabile e affidabile in un ambiente sottovuoto.

Forni a Bassa Temperatura (Fino a ~800°C)

Questo livello è progettato per processi che coinvolgono materiali con punti di fusione o sinterizzazione più bassi.

- Elementi Riscaldanti: I cavalli di battaglia qui sono comuni leghe resistenti come fili di ferro-cromo-alluminio (Fe-Cr-Al) o nichel-cromo (Ni-Cr). Questi sono convenienti e affidabili all'interno del loro intervallo di temperatura.

- Isolamento: Il feltro di alluminio silicato ad alta temperatura è generalmente sufficiente per contenere il calore generato, offrendo un eccellente equilibrio tra prestazioni termiche e costo.

Forni a Media Temperatura (Fino a ~1600°C)

Questa è la gamma più comune per la sinterizzazione di una vasta gamma di ceramiche e metalli industriali. I requisiti dei materiali fanno un passo significativo verso l'alto.

- Elementi Riscaldanti: Per raggiungere i 1600°C, i forni devono utilizzare materiali più robusti come molibdeno metallico, aste di silicio molibdeno, aste di carburo di silicio o aste di grafite. Questi possono resistere a temperature molto più elevate prima di degradarsi.

- Isolamento: I feltri di silicato standard non sono più utilizzabili. Invece, questi forni si affidano a isolanti superiori come feltro di carbonio composito, feltro di mullite o feltro di grafite per gestire il calore intenso.

Forni ad Alta Temperatura (Fino a ~2400°C e Oltre)

Questo livello è riservato alla lavorazione di materiali avanzati dove sono richieste temperature estreme. L'ingegneria e la scienza dei materiali sono al loro massimo impegno.

- Metodi di Riscaldamento: Le aste di resistenza tradizionali sono spesso insufficienti. Questi forni utilizzano tubi di grafite, elementi in tungsteno puro o riscaldamento a induzione senza contatto. Il riscaldamento a induzione utilizza campi elettromagnetici per riscaldare direttamente il materiale conduttivo o un crogiolo di grafite, aggirando i limiti degli elementi convenzionali.

- Isolamento: A queste temperature, il feltro di grafite ad alta purezza è lo standard del settore. È uno dei pochi materiali che rimane strutturalmente stabile e fornisce un isolamento efficace nel vuoto a temperature superiori a 2000°C.

Comprendere i Compromessi

Scegliere un forno non significa semplicemente scegliere la temperatura più alta. Ogni livello comporta compromessi critici che influiscono su costi, manutenzione e idoneità al processo.

Costo vs. Capacità

La relazione tra temperatura e costo è esponenziale. I materiali esotici richiesti per il funzionamento ad alta temperatura, come il tungsteno e la grafite ad alta purezza, sono significativamente più costosi delle leghe utilizzate nei forni a bassa temperatura. La complessità dell'alimentatore e dei sistemi di controllo aumenta anche drasticamente.

Atmosfera e Reattività

Il materiale dell'elemento riscaldante non è inerte. Nell'ambiente sottovuoto, può interagire con il materiale in lavorazione (il "pezzo da lavorare"). Gli elementi in grafite, ad esempio, sono eccellenti per atmosfere neutre al carbonio o riducenti, ma possono causare contaminazione da carbonio in materiali altamente sensibili.

Manutenzione e Durata

I componenti ad alta temperatura hanno una durata finita. Gli elementi in tungsteno possono diventare fragili e i componenti in grafite possono degradarsi nel tempo, specialmente se esposti a tracce di ossigeno. Il costo e i tempi di inattività associati alla sostituzione di queste parti sono una considerazione operativa importante.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno deve essere guidata dai requisiti specifici dei materiali che si intende lavorare.

- Se il tuo obiettivo principale è la sinterizzazione di metalli a punto di fusione più basso o di alcune vetroceramiche: Un forno a bassa temperatura (fino a 800°C) offre la soluzione più economica e affidabile.

- Se il tuo obiettivo principale è la lavorazione della maggior parte delle ceramiche industriali, degli acciai per utensili o dei metalli duri: Un forno a media temperatura (fino a 1600°C) fornisce la versatilità e le prestazioni necessarie per un'ampia gamma di applicazioni.

- Se il tuo obiettivo principale è lo sviluppo di ceramiche avanzate, non ossidi ad alta purezza o l'esecuzione della grafitizzazione: Un forno ad alta temperatura (oltre 2400°C) è essenziale, ma è necessario preventivare costi di acquisizione e operativi più elevati.

In definitiva, la selezione del forno giusto consiste nell'allineare la scienza dei materiali del tuo processo con la scienza dei materiali dell'attrezzatura stessa.

Tabella Riassuntiva:

| Livello di Temperatura | Temperatura Massima | Principali Elementi Riscaldanti | Materiali Isolanti Principali | Applicazioni Comuni |

|---|---|---|---|---|

| Bassa Temperatura | Fino a 800°C | Leghe Fe-Cr-Al, Ni-Cr | Feltro di alluminio silicato | Metalli a punto di fusione inferiore, vetroceramiche |

| Media Temperatura | Fino a 1600°C | Molibdeno, aste di silicio molibdeno, aste di grafite | Feltro di carbonio composito, feltro di mullite | Ceramiche industriali, acciai per utensili, metalli duri |

| Alta Temperatura | Fino a 2400°C+ | Tubi di grafite, elementi in tungsteno, riscaldamento a induzione | Feltro di grafite ad alta purezza | Ceramiche avanzate, non ossidi ad alta purezza, grafitizzazione |

Pronto a trovare il forno di sinterizzazione a pressatura a caldo sottovuoto perfetto per il tuo laboratorio? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni