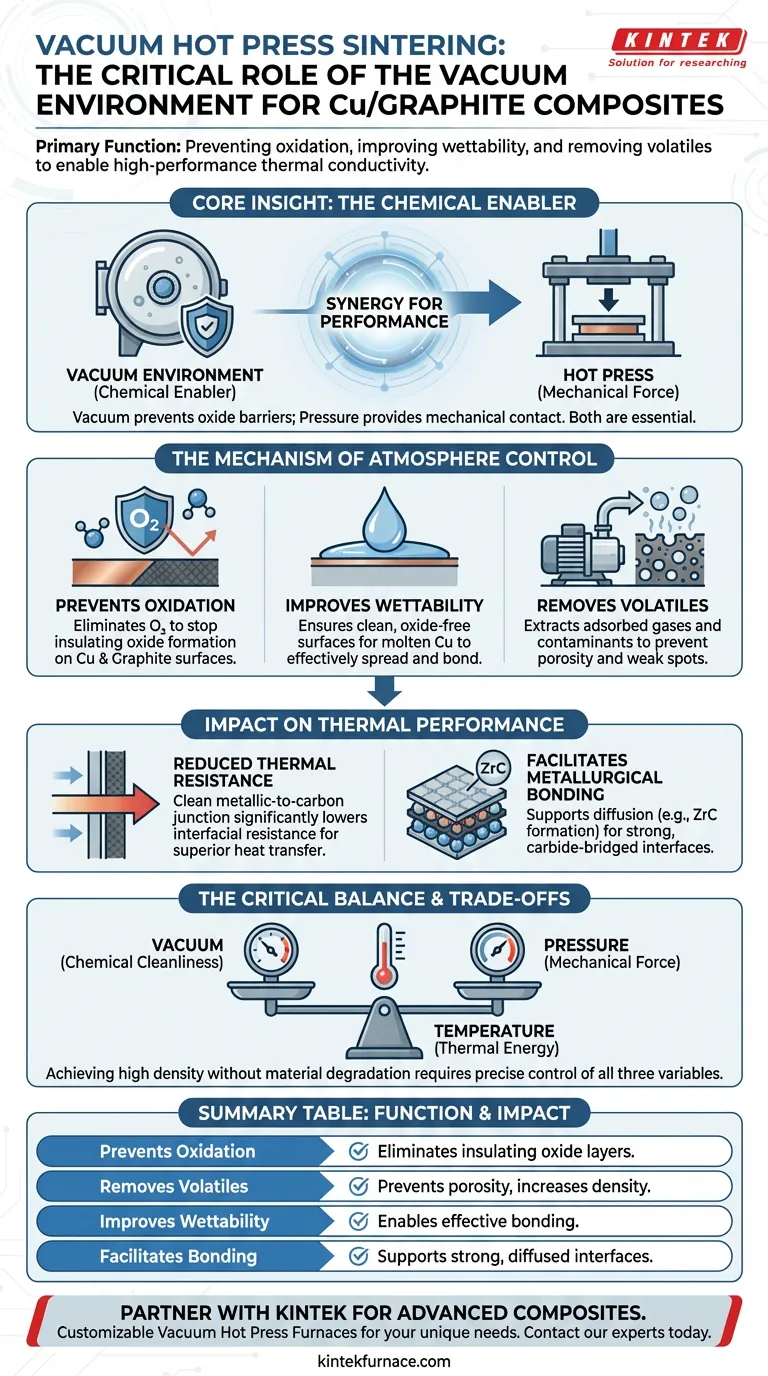

La funzione principale dell'ambiente sottovuoto in un forno a pressa calda sottovuoto è quella di prevenire reazioni di ossidazione tra la matrice di rame e il rinforzo di grafite durante la sinterizzazione ad alta temperatura. Creando un'atmosfera di elevata purezza, il vuoto preserva le proprietà fisico-chimiche delle materie prime e rimuove i gas adsorbiti, essenziale per facilitare la bagnabilità della superficie della grafite da parte del rame.

Concetto chiave: Nel contesto dei compositi rame/grafite, l'ambiente sottovuoto agisce come un abilitatore chimico, mentre la pressa calda fornisce la forza meccanica. Senza il vuoto per prevenire le barriere di ossido, anche una pressione meccanica estrema non può raggiungere la bassa resistenza termica interfacciale richiesta per un'elevata conducibilità termica.

Il Meccanismo di Controllo dell'Atmosfera

Prevenzione del Degrado dei Materiali

Alle temperature di sinterizzazione richieste per il rame (circa 980°C - 1020°C), sia il rame che la grafite sono altamente reattivi all'ossigeno.

L'ambiente sottovuoto elimina l'ossigeno dalla camera, impedendo alla matrice di rame di formare ossidi isolanti. Allo stesso tempo, protegge le scaglie di grafite dall'ossidazione, che degraderebbe la struttura di rinforzo.

Miglioramento della Bagnabilità

Il rame e la grafite presentano naturalmente un comportamento di "non bagnabilità", il che significa che il rame fuso o ammorbidito resiste alla diffusione sulle superfici della grafite.

Gli ossidi superficiali esacerbano questo problema agendo come una barriera. Mantenendo un ambiente pulito e privo di ossidi, il vuoto aiuta il rame a bagnare efficacemente la superficie della grafite, prerequisito per l'adesione.

Rimozione dei Volatili

Le materie prime in polvere spesso contengono gas adsorbiti e volatili sulle loro superfici.

Il sistema sottovuoto estrae attivamente questi contaminanti prima e durante la fase di riscaldamento. La rimozione di queste impurità impedisce che sacche di gas rimangano intrappolate all'interno del composito, che altrimenti formerebbero pori e indebolirebbero il materiale.

Impatto sulle Prestazioni Termiche

Riduzione della Resistenza Termica Interfacciale

L'obiettivo finale di un composito rame/grafite è un'elevata conducibilità termica.

L'interfaccia tra il rame e la grafite è il collo di bottiglia critico per il trasferimento di calore. Prevenendo la formazione di ossidi, che agiscono come isolanti termici, il vuoto garantisce un'interfaccia metallo-carbonio pulita, riducendo significativamente la resistenza termica.

Facilitazione dell'Adesione Metallurgica

Nei processi di sinterizzazione avanzata che coinvolgono additivi come lo zirconio, il vuoto svolge un ruolo di supporto nelle reazioni chimiche.

Fornisce l'ambiente stabile necessario all'energia termica per guidare la diffusione, come la migrazione degli atomi di zirconio per formare uno strato di Carburo di Zirconio (ZrC). Questo trasforma l'interfaccia da un debole legame meccanico a un forte legame metallurgico.

Comprensione dei Compromessi

Il Vuoto è Necessario, ma Insufficiente

Sebbene il vuoto garantisca la pulizia chimica, da solo non può superare i limiti fisici dei materiali.

Poiché rame e grafite sono intrinsecamente non bagnabili, un ambiente sottovuoto da solo non produrrà un composito denso. Deve essere accoppiato con un'elevata pressione meccanica (ad esempio, 40 MPa) per forzare fisicamente il rame nei vuoti tra le scaglie di grafite.

L'Equilibrio tra Temperatura ed Evaporazione

Il raggiungimento di un'elevata densità richiede alte temperature per ammorbidire la matrice di rame o formare una fase liquida.

Tuttavia, operare in alto vuoto a temperature prossime al punto di fusione della matrice richiede un controllo attento per evitare la vaporizzazione di elementi leganti volatili. Il processo si basa su un preciso equilibrio tra livello di vuoto, temperatura e pressione meccanica per densificare il materiale senza alterarne la composizione.

Ottimizzazione dei Parametri di Processo per i Tuoi Obiettivi

Per ottenere proprietà specifiche del materiale, è necessario bilanciare l'ambiente sottovuoto con altre variabili di sinterizzazione.

- Se il tuo obiettivo principale è la Conducibilità Termica: Dai priorità a livelli di vuoto elevati per minimizzare il contenuto di ossigeno, poiché anche sottili strati di ossido all'interfaccia ostacoleranno drasticamente il flusso di calore.

- Se il tuo obiettivo principale è la Densità del Materiale: Concentrati sull'"accoppiamento termo-meccanico" menzionato nei tuoi riferimenti; assicurati che la pressione meccanica (40 MPa) venga applicata mentre la matrice è in fase ammorbidita o liquida per riempire tutti i micropori.

- Se il tuo obiettivo principale è la Forza di Adesione: Utilizza il vuoto per facilitare la diffusione di elementi attivi (come lo zirconio) per creare interstrati di carburo che colmano il disallineamento rame-grafite.

L'ambiente sottovuoto non è semplicemente una misura protettiva; è la base fondamentale che consente a pressione e temperatura di densificare con successo il composito.

Tabella Riassuntiva:

| Funzione | Impatto sul Composito |

|---|---|

| Previene l'Ossidazione | Elimina gli strati di ossido isolante all'interfaccia rame-grafite. |

| Rimuove i Volatili | Previene sacche di gas e porosità, portando a una maggiore densità del materiale. |

| Migliora la Bagnabilità | Consente un'efficace adesione rame-grafite creando una superficie pulita. |

| Facilita l'Adesione Metallurgica | Supporta i processi di diffusione per interfacce più forti, colmate da carburi. |

Ottieni prestazioni termiche e densità del materiale ottimali per i tuoi compositi avanzati. Il processo di sinterizzazione è un delicato equilibrio tra vuoto, temperatura e pressione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni a pressa calda sottovuoto e altri sistemi ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze uniche di scienza dei materiali. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a perfezionare il tuo processo di sinterizzazione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?