Fondamentalmente, le fornaci di sinterizzazione a pressatura a caldo sottovuoto sono classificate principalmente in tre intervalli di temperatura principali. Questi raggruppamenti comuni sono bassa temperatura (fino a circa 800-1200°C), media temperatura (fino a 1600-1700°C) e alta temperatura (fino a 2400°C e oltre). Sebbene i confini esatti della temperatura possano variare leggermente tra i produttori, questo sistema a tre livelli è lo standard del settore per la categorizzazione.

La classificazione della temperatura di una fornace non è un'etichetta arbitraria; è un riflesso diretto dei materiali utilizzati nella sua costruzione, in particolare degli elementi riscaldanti e dell'isolamento. Questo determina fondamentalmente i tipi di materiali che la fornace può elaborare e detta i suoi costi operativi e la sua complessità.

Le Principali Classificazioni di Temperatura

Comprendere questi livelli è il primo passo per selezionare l'attrezzatura corretta per un obiettivo specifico di scienza dei materiali o di produzione. Ogni classe è progettata per un insieme distinto di applicazioni.

Range di Bassa Temperatura (fino a ~1200°C)

Le fornaci in questa categoria sono tipicamente utilizzate per processi come brasatura, ricottura e sinterizzazione di metalli con punti di fusione più bassi. Sono adatte anche per la lavorazione di alcuni tipi di polimeri e vetroceramiche.

La progettazione di queste fornaci è relativamente semplice, impiegando spesso elementi riscaldanti robusti ed economici come leghe di nichel-cromo (NiCr) o Kanthal (FeCrAl).

Range di Media Temperatura (~1200°C a 1700°C)

Questo è un range molto comune per la sinterizzazione di un'ampia varietà di materiali, comprese molte ceramiche tecniche come allumina (Al₂O₃) e zirconia (ZrO₂), nonché per applicazioni di metallurgia delle polveri.

Queste fornaci richiedono elementi riscaldanti più avanzati in grado di resistere a temperature più elevate, come carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi₂).

Range di Alta Temperatura (sopra 1700°C)

Questa categoria è riservata alla lavorazione dei materiali più avanzati e impegnativi. Le applicazioni includono la sinterizzazione di ceramiche non ossidate come carburo di silicio (SiC) e nitruro di silicio (Si₃N₄), nonché la lavorazione di metalli refrattari come tungsteno e molibdeno.

Operare a queste temperature estreme richiede elementi riscaldanti speciali realizzati in grafite, molibdeno o tungsteno, che devono essere protetti dall'ossidazione da un ambiente ad alto vuoto o da un gas inerte puro.

Perché la Temperatura Determina la Progettazione della Fornace

La temperatura operativa massima è il fattore più critico nella progettazione di una fornace. Crea una cascata di decisioni ingegneristiche che influenzano ogni componente.

Il Ruolo degli Elementi Riscaldanti

Il materiale dell'elemento riscaldante deve essere in grado di resistere alla temperatura target senza degradarsi. Un elemento NiCr a bassa temperatura semplicemente si scioglierebbe o ossiderebbe rapidamente se utilizzato in un'applicazione ad alta temperatura.

Al contrario, utilizzare un costoso elemento in grafite o tungsteno per un processo a bassa temperatura è economicamente inefficiente e non necessario.

L'Importanza dell'Isolamento

Anche il pacchetto isolante deve essere classificato per la temperatura massima. Le fornaci a bassa temperatura potrebbero utilizzare pannelli in fibra ceramica, mentre i sistemi ad alta temperatura si affidano spesso a strati di feltro di grafite o scudi termici metallici riflettenti.

Un isolamento scadente porta a perdite di calore, inefficienza e potenziali danni alla camera della fornace e ai componenti esterni.

L'Impatto sull'Ambiente Operativo

Gli elementi riscaldanti ad alta temperatura come grafite e tungsteno brucerebbero rapidamente in presenza di ossigeno. Questo è un motivo principale per cui queste fornaci devono operare sottovuoto o essere riempite con un gas inerte come l'argon.

Questo requisito aggiunge una notevole complessità, richiedendo pompe per vuoto, guarnizioni e sistemi di controllo robusti che sono meno critici nelle fornaci a temperature più basse.

Comprendere i Compromessi

Scegliere una fornace è una questione di bilanciare capacità e vincoli pratici. Temperature più elevate comportano compromessi significativi.

Costo vs. Capacità

C'è un aumento esponenziale dei costi con la capacità di temperatura. I materiali esotici richiesti per gli elementi ad alta temperatura (grafite, tungsteno) e l'isolamento sono molto più costosi dei materiali utilizzati nelle fornaci a bassa o media temperatura.

Complessità Operativa

I sistemi ad alta temperatura richiedono procedure operative più rigorose. La gestione dei livelli di vuoto, della purezza del gas e delle rampe di riscaldamento e raffreddamento precise è fondamentale per proteggere la fornace e garantire la ripetibilità del processo.

Manutenzione e Materiali di Consumo

I componenti nelle fornaci ad alta temperatura, in particolare gli elementi riscaldanti e alcuni tipi di isolamento, sono considerati materiali di consumo con una durata di vita limitata. La loro sostituzione contribuisce al costo totale di proprietà.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo materiale specifico e gli obiettivi del processo determineranno direttamente la classe di fornace necessaria.

- Se il tuo obiettivo principale è la ricottura di metalli, la brasatura o la metallurgia delle polveri di base: Una fornace a bassa temperatura (fino a 1200°C) offre la soluzione più affidabile ed economica.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche tecniche comuni o leghe metalliche avanzate: Una fornace a media temperatura (fino a 1700°C) fornisce le prestazioni versatili necessarie per un'ampia gamma di materiali.

- Se il tuo obiettivo principale è lo sviluppo di ceramiche non ossidate, metalli refrattari o compositi innovativi: Una fornace ad alta temperatura (sopra 1700°C) è essenziale, richiedendo un investimento sia nell'attrezzatura che nella sua competenza operativa.

In definitiva, allineare la capacità di temperatura della fornace con i requisiti di lavorazione del tuo materiale è la chiave per ottenere risultati di successo ed economici.

Tabella Riassuntiva:

| Intervallo di Temperatura | Applicazioni Tipiche | Elementi Riscaldanti Comuni |

|---|---|---|

| Bassa Temperatura (fino a ~1200°C) | Brasatura di metalli, ricottura, sinterizzazione a basso punto di fusione | Leghe di Nichel-Cromo (NiCr), Kanthal (FeCrAl) |

| Media Temperatura (~1200°C a 1700°C) | Ceramiche tecniche (Al₂O₃, ZrO₂), metallurgia delle polveri | Carburo di Silicio (SiC), Disiliciuro di Molibdeno (MoSi₂) |

| Alta Temperatura (sopra 1700°C) | Ceramiche non ossidate (SiC, Si₃N₄), metalli refrattari | Grafite, Molibdeno, Tungsteno |

Necessiti di una Fornace di Sinterizzazione a Pressatura a Caldo Sottovuoto Personalizzata per le Tue Esigenze di Temperatura?

In KINTEK, comprendiamo che la scelta della fornace giusta è fondamentale per il successo della tua scienza dei materiali o della tua produzione. La nostra esperienza nella progettazione di fornaci ad alta temperatura, supportata da un'eccezionale R&S e produzione interna, garantisce che otterrai una soluzione che soddisfa precisamente le tue esigenze, sia per la brasatura a bassa temperatura, la sinterizzazione di ceramiche a media temperatura o la lavorazione ad alta temperatura di compositi avanzati.

Offriamo una gamma completa di fornaci ad alta temperatura, comprese avanzate Fornaci Sottovuoto e ad Atmosfera, con ampie capacità di personalizzazione per soddisfare i tuoi requisiti sperimentali e di produzione unici.

Parliamo della tua applicazione. Contatta i nostri esperti oggi stesso per trovare la soluzione di fornace ottimale per il tuo laboratorio.

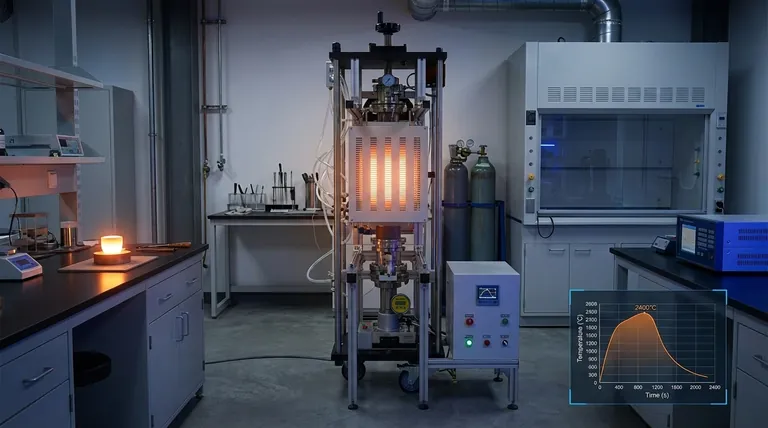

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori