Nel suo nucleo, un forno a pressa a caldo sottovuoto è utilizzato per fabbricare materiali avanzati impossibili da creare con metodi convenzionali. Le applicazioni specifiche vanno dalla produzione di componenti leggeri e ad alta resistenza per l'industria aerospaziale e utensili da taglio ultra-duri da ceramiche come il carburo di boro, alla sinterizzazione di ceramiche trasparenti per sistemi ottici e alla creazione di materiali biocompatibili per impianti medici.

Lo scopo fondamentale di una pressa a caldo sottovuoto è applicare simultaneamente alta temperatura e alta pressione in un ambiente controllato e privo di ossigeno. Questa combinazione unica consente la creazione di materiali completamente densi e di elevata purezza con proprietà meccaniche e fisiche superiori.

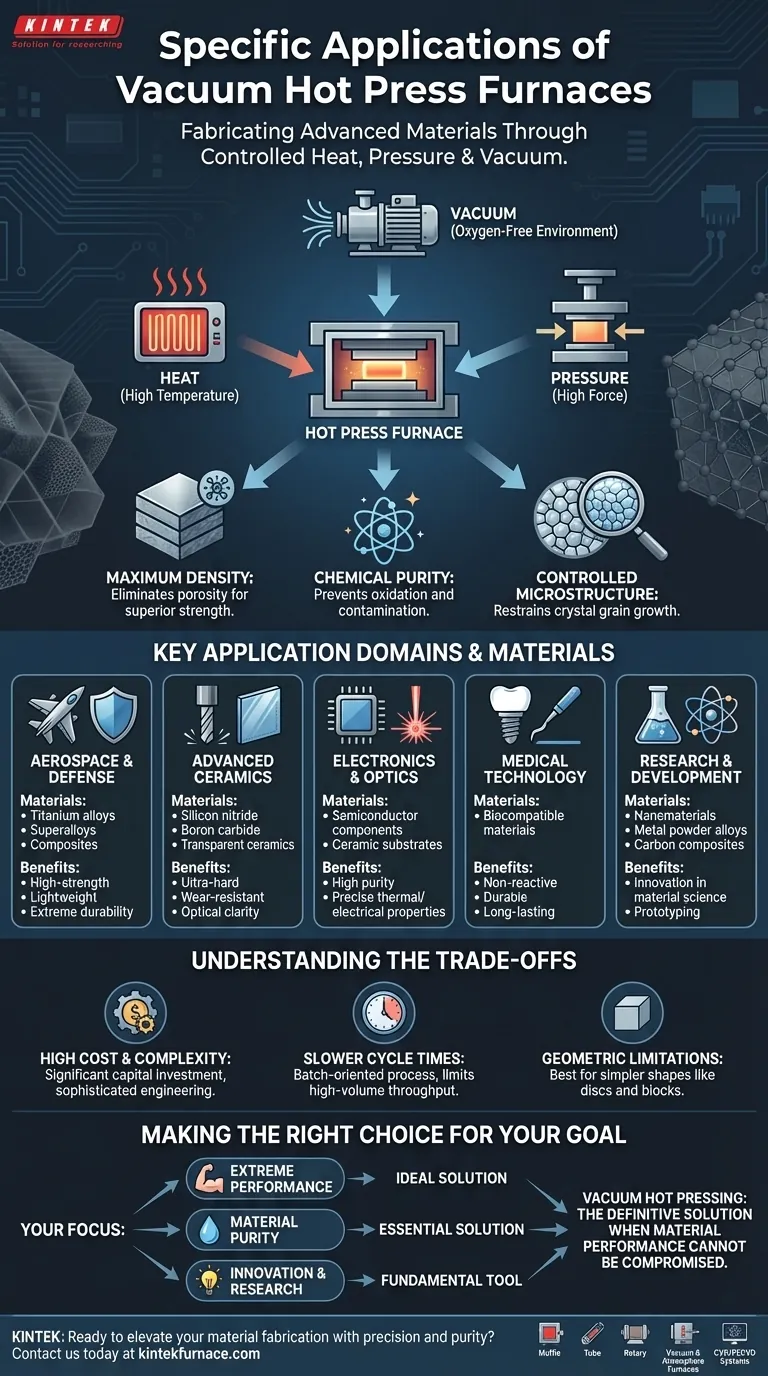

Il Principio Fondamentale: Perché Combinare Calore, Pressione e Vuoto?

Comprendere il "perché" dietro questa tecnologia ne rivela il vero potere. Ogni elemento—calore, pressione e vuoto—svolge un ruolo critico nella manipolazione dei materiali a livello microscopico.

Eliminare la Porosità per la Massima Densità

La sinterizzazione è il processo di unione delle polveri di materiale in una massa solida tramite il calore. L'aggiunta di alta pressione durante questo processo, nota come pressatura a caldo, forza fisicamente le particelle di polvere l'una contro l'altra.

Questa pressione elimina i minuscoli vuoti o pori tra le particelle, risultando in un prodotto finale che è denso quasi al 100%. Questa densità è direttamente collegata a resistenza, durezza e conducibilità termica superiori.

Prevenire Ossidazione e Contaminazione

Riscaldare materiali reattivi come il titanio o determinate ceramiche avanzate all'aria aperta provocherebbe la loro immediata ossidazione, rovinandone le proprietà. L'ambiente sottovuoto rimuove ossigeno e altri gas reattivi.

Ciò assicura che il materiale rimanga chimicamente puro durante l'intero processo ad alta temperatura, il che è fondamentale per le applicazioni in aerospaziale, elettronica e medicina dove anche piccole impurità possono portare a guasti catastrofici.

Controllo della Microstruttura e della Crescita dei Grani

Le proprietà di un materiale sono fortemente influenzate dalla dimensione e dalla disposizione dei suoi grani cristallini microscopici. Le alte temperature possono causare la crescita di questi grani, il che spesso degrada la resistenza.

L'applicazione di alta pressione consente alla sinterizzazione di avvenire a temperature più basse o per tempi più brevi. Ciò conferisce agli ingegneri un controllo preciso per limitare la crescita dei grani cristallini, essenziale per produrre nanomateriali e ceramiche a grana fine ad alte prestazioni.

Domini Applicativi Chiave e Materiali

I principi della pressatura a caldo consentono la produzione in alcuni dei settori più esigenti del mondo.

Aerospaziale e Difesa: Componenti Leggeri e ad Alta Resistenza

Questo settore richiede materiali che siano allo stesso tempo incredibilmente resistenti e il più leggeri possibile. La pressatura a caldo sottovuoto viene utilizzata per fabbricare parti da leghe di titanio, superleghe e compositi avanzati.

Questi materiali costituiscono la spina dorsale dei componenti dei motori a reazione, delle parti strutturali della fusoliera e dei sistemi di blindatura che devono funzionare sotto stress e temperature estreme.

Ceramiche Avanzate: dagli Utensili da Taglio alle Blindature Trasparenti

Materiali come il nitruro di silicio e il carburo di boro sono eccezionalmente duri ma fragili e difficili da formare. La pressatura a caldo consolida le loro polveri in forme dense per utensili da taglio industriali e componenti resistenti all'usura.

Il processo è utilizzato anche per creare ceramiche trasparenti, chiare come il vetro ma molto più durevoli, per applicazioni come lenti antigraffio e blindature trasparenti.

Elettronica e Ottica: Componenti di Precisione

L'industria elettronica si basa su materiali con specifiche proprietà termiche ed elettriche. La pressatura a caldo viene utilizzata per fabbricare determinati componenti semiconduttori e substrati ceramici che richiedono elevata purezza e densità.

Per le applicazioni ottiche, la tecnologia produce componenti con forme precise e strutture interne impeccabili, garantendo una trasmissione della luce prevedibile.

Tecnologia Medica: Impianti Biocompatibili

I materiali utilizzati all'interno del corpo umano devono essere puri, non reattivi ed estremamente durevoli. La pressatura a caldo sottovuoto è un metodo chiave per fabbricare materiali biocompatibili per impianti dentali e strumenti chirurgici.

Il processo assicura che il prodotto finale sia privo di contaminanti e possieda l'integrità meccanica per durare decenni.

Ricerca e Sviluppo: Prototipazione di Nuovi Materiali

Nella ricerca scientifica, i forni a pressa a caldo sottovuoto sono strumenti indispensabili per creare e testare nuove classi di materiali.

Ciò include il consolidamento di nanomateriali, lo sviluppo di nuove leghe di polveri metalliche e la sperimentazione di strutture uniche di compositi di carbonio che spingono i confini della scienza dei materiali.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo sottovuoto è un processo specializzato con limitazioni intrinseche. L'obiettività richiede il riconoscimento di questi compromessi.

Costo Elevato e Complessità

I forni a pressa a caldo sottovuoto sono costosi da acquistare, operare e mantenere. La combinazione di alto vuoto, alta temperatura e alta pressione richiede un'ingegneria sofisticata, che comporta un investimento di capitale significativo.

Tempi di Ciclo Più Lenti

Rispetto ai metodi di produzione convenzionali come la fusione o la forgiatura, la pressatura a caldo è un processo molto più lento, orientato ai lotti. Il tempo necessario per riscaldare, pressare e raffreddare ogni pezzo limita la produttività, rendendolo inadatto alla produzione ad alto volume.

Limitazioni Geometriche

La necessità di applicare una pressione uniforme generalmente limita il processo a geometrie più semplici, come dischi, blocchi e cilindri. Creare forme tridimensionali complesse è spesso difficile o impossibile, richiedendo una lavorazione post-processo estesa.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare una pressa a caldo sottovuoto dipende interamente dal fatto che le proprietà dei materiali richieste giustifichino il costo e la complessità.

- Se la tua attenzione principale è sulle prestazioni estreme: Questa tecnologia non ha eguali per creare materiali densi e puri in grado di resistere a stress meccanici e temperature elevate, rendendola ideale per le applicazioni aerospaziali, di difesa e energetiche.

- Se la tua attenzione principale è la purezza del materiale: L'ambiente sottovuoto è essenziale per produrre impianti medici biocompatibili e componenti elettronici di elevata purezza dove la contaminazione non è un'opzione.

- Se la tua attenzione principale è l'innovazione e la ricerca: Una pressa a caldo sottovuoto è uno strumento fondamentale per sviluppare la prossima generazione di ceramiche avanzate, compositi e nanomateriali.

In definitiva, la pressatura a caldo sottovuoto è la soluzione definitiva quando le prestazioni del materiale non possono essere compromesse.

Tabella Riassuntiva:

| Dominio Applicativo | Materiali Chiave | Vantaggi Principali |

|---|---|---|

| Aerospaziale e Difesa | Leghe di titanio, superleghe, compositi | Alta resistenza, leggerezza, durata estrema |

| Ceramiche Avanzate | Nitruro di silicio, carburo di boro, ceramiche trasparenti | Ultra-durezza, resistenza all'usura, chiarezza ottica |

| Elettronica e Ottica | Componenti semiconduttori, substrati ceramici | Elevata purezza, proprietà termiche/elettriche precise |

| Tecnologia Medica | Materiali biocompatibili per impianti | Non reattivi, durevoli, di lunga durata |

| Ricerca e Sviluppo | Nanomateriali, leghe di polveri metalliche, compositi di carbonio | Innovazione nella scienza dei materiali, prototipazione |

Pronto ad elevare la tua fabbricazione di materiali con precisione e purezza? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per settori come l'aerospaziale, il medico e l'elettronica. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD—è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a pressa a caldo sottovuoto possono fornire densità, purezza e prestazioni superiori per i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%