Il controllo segmentato della temperatura è il meccanismo fondamentale che consente le distinte fasi chimiche necessarie per sintetizzare Cu/Zn-SAN di alta qualità. Programmando tempi di mantenimento precisi, in particolare una permanenza iniziale a 300°C seguita da una rampa a 550°C, si separa la fase di interazione dei precursori dalla fase finale di carbonizzazione. Questa separazione è vitale per ottenere una dispersione a livello atomico e preservare l'integrità strutturale del materiale.

Concetto chiave Senza un riscaldamento a stadi, il processo di sintesi rischia il collasso strutturale e la formazione di aggregati metallici indesiderati. Il controllo segmentato facilita un'evoluzione necessaria in due fasi: consentendo alla diciandiammide (DCD) di interagire completamente con il framework metallo-organico (MOF) a temperature più basse, prima di bloccare la struttura attraverso la carbonizzazione a temperature più elevate.

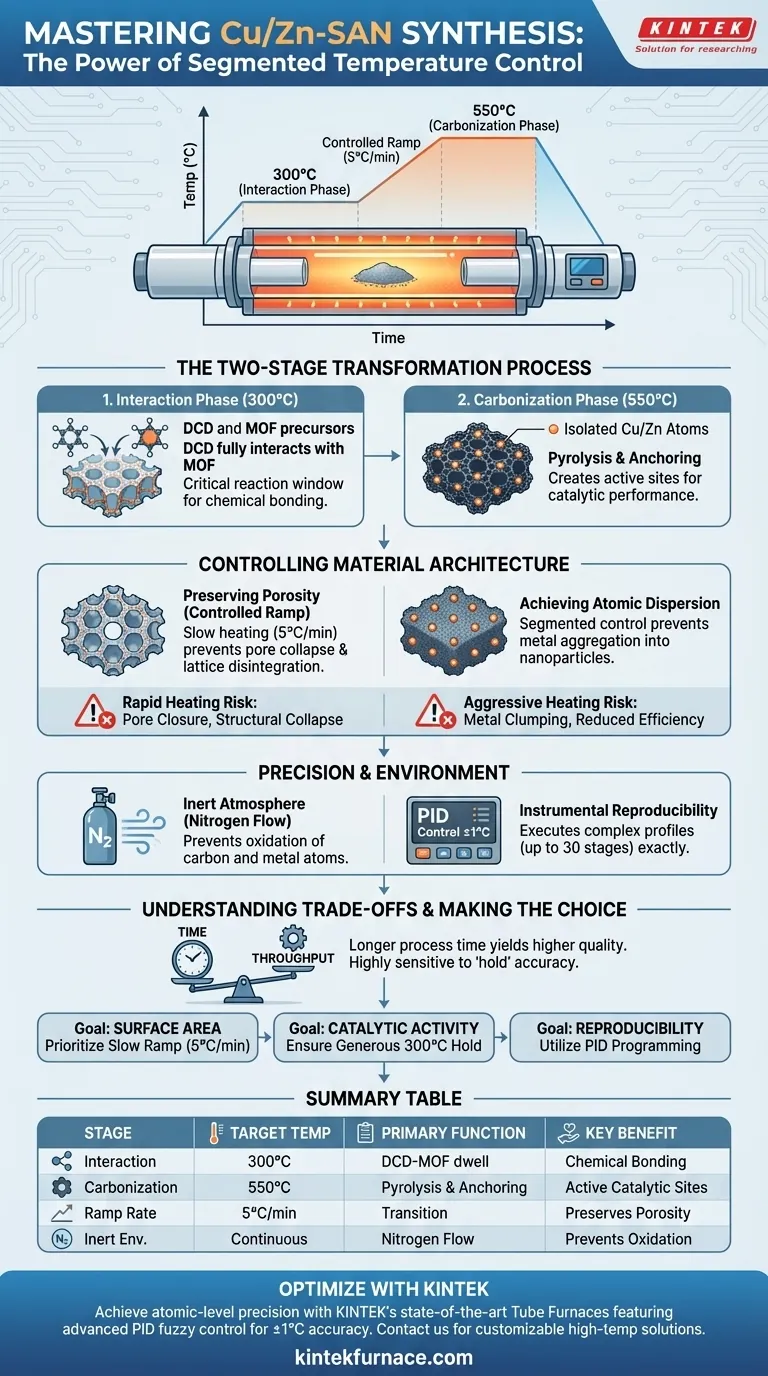

Il processo di trasformazione in due fasi

La fase di interazione (300°C)

Il primo segmento critico prevede il mantenimento della temperatura a 300°C. Questo non è semplicemente un riscaldamento; è una finestra di reazione.

Durante questo tempo di permanenza, la diciandiammide (DCD) deve interagire completamente con i precursori del framework metallo-organico (MOF). Se la temperatura sale troppo rapidamente oltre questo punto, questa interazione chimica rimane incompleta, compromettendo la composizione finale del materiale.

La fase di carbonizzazione (550°C)

Una volta che i precursori hanno interagito, la temperatura viene aumentata a 550°C per avviare la pirolisi. Questa fase converte i precursori in un framework di carbonio drogato con azoto.

È durante questa fase a temperatura più elevata che gli atomi metallici (rame e zinco) vengono ancorati fisicamente nella struttura. Questo crea i siti attivi richiesti per le prestazioni catalitiche del materiale.

Controllo dell'architettura del materiale

Preservare la porosità del materiale

La velocità di riscaldamento specifica utilizzata tra i segmenti, come 5°C al minuto, è importante quanto le temperature target.

Una velocità di rampa controllata e moderata previene il collasso strutturale del MOF. Un riscaldamento rapido può causare la chiusura dei pori o la disgregazione del reticolo, distruggendo la superficie necessaria per una catalisi efficace.

Ottenere la dispersione atomica

L'obiettivo finale della sintesi di Cu/Zn-SAN è mantenere gli atomi metallici isolati piuttosto che farli agglomerare.

Il controllo segmentato previene l'aggregazione degli atomi metallici. Se l'energia termica viene applicata in modo troppo aggressivo, gli atomi di rame e zinco migreranno e si fonderanno in nanoparticelle, riducendo significativamente l'efficienza del materiale.

Il ruolo della precisione e dell'ambiente

La necessità di un'atmosfera inerte

Mentre i segmenti di temperatura guidano la reazione, l'ambiente la protegge. Il forno tubolare deve utilizzare azoto fluente per creare un'atmosfera rigorosamente inerte.

Ciò impedisce l'ossidazione sia del substrato di carbonio che degli atomi metallici durante la finestra sensibile da 300°C a 550°C.

Riproducibilità strumentale

I moderni forni tubolari utilizzano sistemi di controllo fuzzy autoapprendenti PID per mantenere le temperature entro ±1°C.

Questa precisione è necessaria per eseguire curve di riscaldamento complesse (fino a 30 stadi indipendenti). Garantisce che le specifiche fasi di interazione e ancoraggio avvengano esattamente come previsto, esperimento dopo esperimento.

Comprendere i compromessi

Tempo vs. Produttività

Il controllo segmentato della temperatura estende significativamente la durata del processo di sintesi. La necessità di velocità di rampa lente (ad es. 5°C/min) e lunghi tempi di mantenimento significa una minore produttività rispetto ai metodi di cottura rapida.

Sensibilità alla deviazione

Il processo è altamente sensibile all'accuratezza dei segmenti di "mantenimento". Se il forno supera i 300°C o non li mantiene abbastanza a lungo, l'interazione DCD-MOF sarà insufficiente, rendendo meno efficace la successiva fase di carbonizzazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua preparazione di Cu/Zn-SAN, adatta il tuo profilo termico alle tue specifiche esigenze strutturali:

- Se il tuo obiettivo principale è l'area superficiale: Dai priorità a una velocità di rampa lenta e costante (massimo 5°C/min) per prevenire il collasso dei pori durante la transizione a 550°C.

- Se il tuo obiettivo principale è l'attività catalitica: Assicurati che il tempo di mantenimento a 300°C sia generoso per garantire un'interazione completa DCD-MOF e un ancoraggio massimale a singolo atomo.

- Se il tuo obiettivo principale è la riproducibilità: Utilizza la programmazione PID del forno per bloccare il profilo esatto del segmento, eliminando la variabilità manuale tra i lotti.

Il successo nella sintesi di Cu/Zn-SAN non dipende da quanto si scalda il forno, ma da quanto precisamente si controlla il viaggio verso quelle temperature.

Tabella riassuntiva:

| Fase di sintesi | Temp. target | Funzione principale | Beneficio chiave |

|---|---|---|---|

| Fase di interazione | 300°C | Permanenza del precursore DCD-MOF | Garantisce il legame chimico |

| Fase di carbonizzazione | 550°C | Pirolisi e ancoraggio | Crea siti catalitici attivi |

| Velocità di rampa (5°C/min) | Transizione | Riscaldamento controllato del reticolo | Preserva la porosità del materiale |

| Ambiente inerte | Continuo | Flusso di azoto | Previene l'ossidazione dei metalli |

Ottimizza la tua sintesi di materiali avanzati con KINTEK

Ottenere la dispersione a livello atomico in Cu/Zn-SAN richiede l'estrema precisione di attrezzature termiche di livello professionale. KINTEK fornisce sistemi all'avanguardia tubolari, a muffola, rotativi e sottovuoto, dotati di controllo fuzzy PID avanzato per gestire fino a 30 stadi di riscaldamento indipendenti con precisione di ±1°C.

Che tu abbia bisogno di forni personalizzati ad alta temperatura per CVD o di configurazioni di laboratorio specializzate, i nostri team esperti di ricerca e sviluppo e produzione sono pronti a supportare le tue esigenze di ricerca uniche. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento di precisione possono garantire l'integrità strutturale e le prestazioni catalitiche del tuo prossimo materiale rivoluzionario.

Guida Visiva

Riferimenti

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nel post-trattamento dei campioni di Ir-TiO2? Padronanza della purezza dei materiali

- Quali sono i vantaggi di un forno tubolare a zona singola per la sintesi di MoS2? Garantire uniformità e ripetibilità

- Come è suddivisa la struttura di un forno a tubo sottovuoto multipostazione? Ottimizza l'elaborazione termica del tuo laboratorio

- In che modo una fornace tubolare a controllo programmabile della temperatura contribuisce alla formazione delle strutture porose nel biochar?

- Come funge da apparecchiatura principale per il consolidamento delle leghe Ti-xCr-2Ge un forno a tubo sotto vuoto?

- Quali sono i limiti dei forni a tubo in acciaio inossidabile? Superare i problemi di temperatura e contaminazione

- Quali sono i componenti principali di un forno tubolare ad atmosfera? Sbloccare la precisione nella lavorazione dei materiali

- In che modo le condizioni di lavoro della camera di cottura influenzano la scelta di un forno a tubi?Fattori chiave spiegati