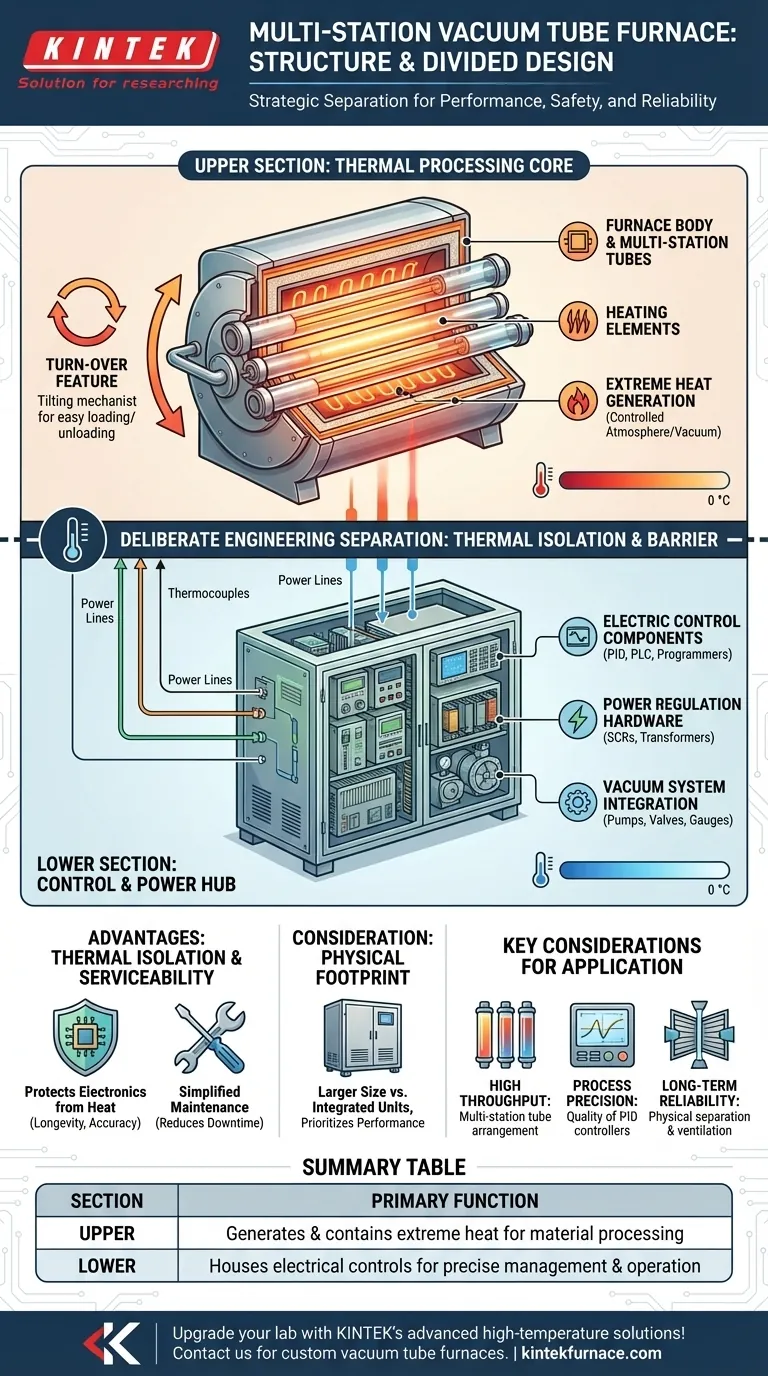

Fondamentalmente, un forno a tubo sottovuoto multipostazione è strategicamente suddiviso in due sezioni principali. La parte superiore contiene il corpo del forno ad alta temperatura e i tubi di processo, mentre la parte inferiore ospita tutti i componenti essenziali del controllo elettrico. Questa separazione non è arbitraria; è una scelta di progettazione fondamentale guidata dai principi di gestione termica, sicurezza e affidabilità operativa.

La struttura a doppia sezione di un forno a tubo sottovuoto multipostazione è una soluzione ingegneristica deliberata. Isola i controlli elettronici sensibili al calore dalle temperature estreme del forno, garantendo longevità del sistema, controllo preciso del processo e manutenzione semplificata.

La Sezione Superiore: Il Nucleo di Elaborazione Termica

La sezione superiore è dove avviene l'elaborazione principale dei materiali. È progettata per generare e contenere calore estremo in un'atmosfera controllata o sottovuoto.

Il Corpo del Forno e il Tubo

Il corpo principale del forno contiene gli elementi riscaldanti, l'isolamento e il tubo del forno stesso. Questo tubo è la camera sigillata in cui vengono posizionati i campioni per il trattamento termico.

L'aspetto "multipostazione" significa che il forno dispone di più tubi, consentendo l'elaborazione simultanea di campioni diversi o la creazione di gradienti di temperatura specifici lungo una zona di processo più lunga.

La Funzione "Ribaltabile"

Molti design includono un corpo del forno che può essere ribaltato o inclinato. Questa caratteristica non è per il processo di riscaldamento in sé, ma per facilitare il carico e lo scarico del tubo del forno e dei campioni, migliorando significativamente l'ergonomia e la sicurezza dell'operatore.

La Sezione Inferiore: Il Centro di Controllo e Alimentazione

La sezione inferiore funge da cervello e sistema nervoso centrale dell'intero apparato. Posizionarla fisicamente sotto la fonte di calore sfrutta la convezione naturale per aiutare a mantenerla fresca.

Componenti di Controllo Elettrico

Questa area ospita i controllori di temperatura (come i controllori PID), i programmatori di processo e qualsiasi controllore logico programmabile (PLC) che automatizza i cicli di riscaldamento. Questi componenti sono i più sensibili al calore e richiedono un ambiente operativo stabile per la precisione.

Integrazione del Sistema di Alimentazione e Sottovuoto

L'armadio inferiore contiene anche l'hardware di regolazione dell'alimentazione, come trasformatori e raddrizzatori a semiconduttore controllato (SCR), che gestiscono le elevate correnti elettriche inviate agli elementi riscaldanti. I controlli per il sistema sottovuoto associato—pompe, valvole e manometri—sono tipicamente integrati in questo stesso hub di controllo per un funzionamento centralizzato.

Comprendere i Compromessi di una Struttura Divisa

Questo design comune rappresenta una serie di compromessi ingegneristici deliberati focalizzati sulle prestazioni e sull'affidabilità.

Vantaggio: Isolamento Termico

Il vantaggio più significativo è l'isolamento termico. L'elettronica si degrada rapidamente se esposta ad alte temperature. Separarla dalla camera del forno aumenta drasticamente la durata e l'affidabilità del sistema di controllo, prevenendo letture imprecise e guasti del sistema.

Vantaggio: Facilità di Manutenzione

Separando i sistemi, la manutenzione diventa molto più semplice. Un tecnico può lavorare sull'elettronica di controllo nella sezione inferiore senza dover interagire o smontare l'assieme del forno ad alta temperatura, riducendo i tempi di inattività.

Considerazione: Ingombro Fisico

Il compromesso principale è un ingombro fisico maggiore. Un'unità singola e integrata potrebbe essere più compatta, ma il design diviso privilegia le prestazioni a lungo termine rispetto allo spazio minimo occupato. Anche le connessioni tra le sezioni superiore e inferiore (linee elettriche, termocoppie) aggiungono un livello di complessità.

Considerazioni Strutturali Chiave per la Tua Applicazione

Comprendere questa struttura ti aiuta a valutare un forno in base alle tue specifiche esigenze di laboratorio o di produzione.

- Se la tua attenzione principale è la produttività (throughput): Il numero e la disposizione dei tubi "multipostazione" nella sezione superiore sono le caratteristiche più critiche.

- Se la tua attenzione principale è la precisione del processo: La qualità e l'isolamento dei controllori PID e delle termocoppie alloggiate nella sezione inferiore sono fondamentali.

- Se la tua attenzione principale è l'affidabilità a lungo termine: La separazione fisica e la ventilazione tra le sezioni superiore e inferiore sono un indicatore chiave di un sistema ben progettato e durevole.

In definitiva, la struttura divisa di un forno a tubo sottovuoto multipostazione è una testimonianza di progettazione mirata, assicurando che ogni componente operi nel suo ambiente ideale.

Tabella Riassuntiva:

| Sezione | Componenti Chiave | Funzione Principale |

|---|---|---|

| Sezione Superiore | Corpo del forno, elementi riscaldanti, isolamento, tubi multipostazione | Genera e contiene calore estremo per l'elaborazione dei materiali in atmosfera controllata o sottovuoto |

| Sezione Inferiore | Controllori di temperatura (PID), PLC, regolatori di potenza (SCR), controlli del sistema sottovuoto | Ospita i controlli elettrici per una gestione precisa della temperatura, automazione e funzionamento del sistema, isolati dal calore |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori forni a tubo sottovuoto multipostazione affidabili, inclusi forni a muffola, forni a tubo, forni rotativi, forni sottovuoto e atmosferici e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo esattamente le tue esigenze sperimentali uniche per una maggiore efficienza e accuratezza. Contattaci oggi per discutere come possiamo ottimizzare i tuoi flussi di lavoro di elaborazione termica!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti