Per la sintesi di film sottili di disolfuro di molibdeno (MoS2), il vantaggio principale di un forno tubolare a zona singola è la sua capacità di fornire uniformità e ripetibilità superiori. Mentre le configurazioni a zone multiple offrono il controllo del gradiente, l'impostazione a zona singola crea un ambiente termico più stabile, specificamente ottimizzato per controllare la stabilità della reazione di solforazione su ampie aree.

Concetto chiave Ottenere film sottili di MoS2 di alta qualità spesso si basa meno su complessi gradienti di temperatura e più sulla stabilità della reazione. Un forno a zona singola eccelle in questo eliminando i confini termici, garantendo una solforazione costante e una qualità del film ripetibile su tutto il substrato.

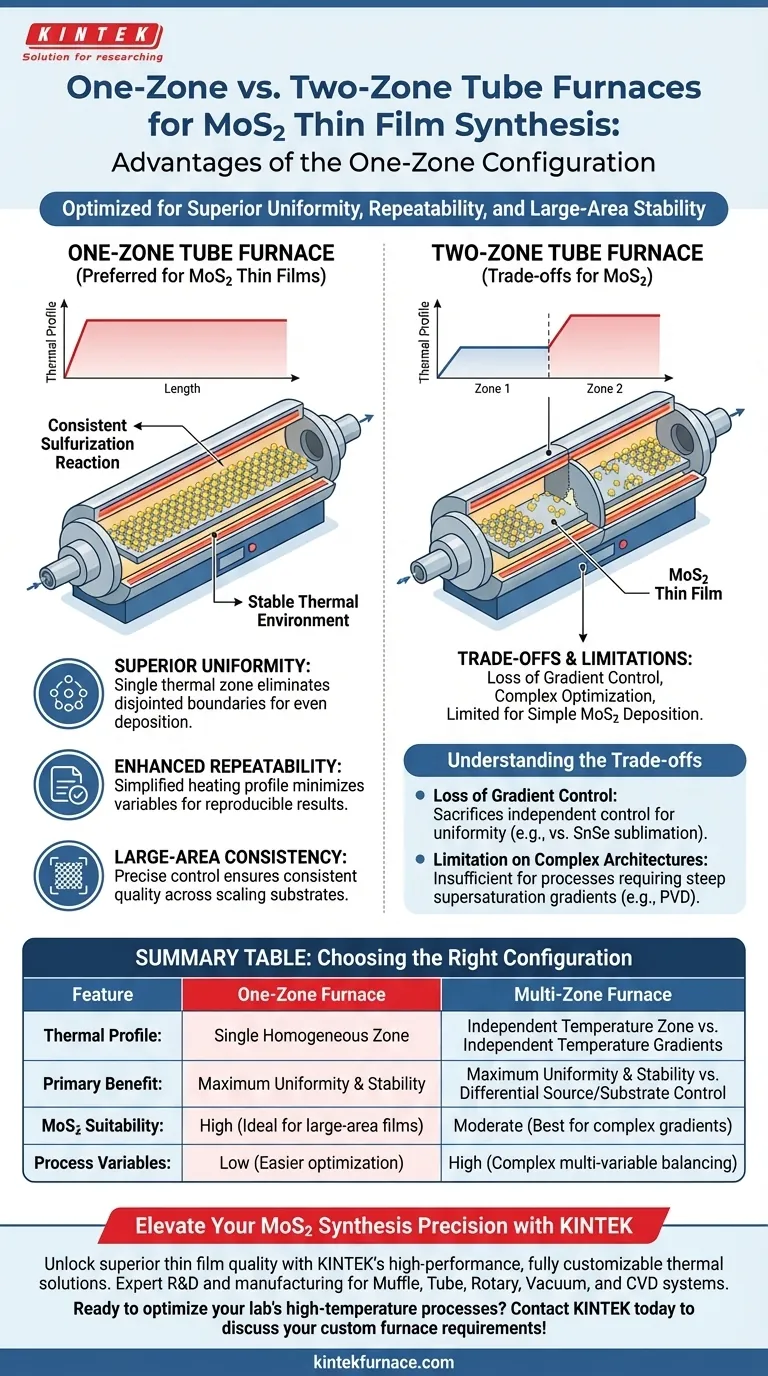

L'impatto sulla qualità del film

Uniformità superiore

La sfida più critica nella sintesi di film sottili è garantire che il materiale venga depositato uniformemente. Un forno a zona singola mantiene un profilo termico singolo ed omogeneo. Ciò elimina il rischio di zone termiche disconnesse che possono portare a velocità di crescita non uniformi su tutto il substrato.

Ripetibilità migliorata

Negli ambienti sperimentali e di produzione, la capacità di riprodurre i risultati è fondamentale. Riducendo la complessità del profilo di riscaldamento, la configurazione a zona singola minimizza le variabili di processo. Ciò garantisce che le condizioni di processo ottimizzate producano gli stessi risultati di alta qualità nelle esecuzioni successive.

Coerenza su larga area

Quando si sintetizzano film su substrati più grandi, la coerenza termica diventa difficile da mantenere. La configurazione a zona singola consente un controllo preciso sull'ambiente di reazione. Ciò garantisce risultati coerenti anche quando si scala a film sottili su larga area.

Controllo del processo e stabilità

Stabilizzazione della reazione di solforazione

La reazione chimica tra il precursore di molibdeno e lo zolfo è sensibile. Il forno a zona singola consente un controllo preciso sulla stabilità di questa reazione di solforazione. Mantenendo l'intera camera di reazione a una temperatura unificata, il processo evita l'instabilità che può verificarsi all'interfaccia di diverse zone di temperatura.

Semplicità di ottimizzazione

L'ottimizzazione di un processo in un forno a zona singola si concentra su una singola variabile termica. Ciò consente ai ricercatori di ottimizzare l'ambiente in modo più efficace rispetto al tentativo di bilanciare l'interazione tra due o tre zone indipendenti.

Comprendere i compromessi

Perdita del controllo del gradiente

È importante riconoscere cosa si sacrifica quando si sceglie una configurazione a zona singola. Come notato nei processi per altri materiali come il seleniuro di stagno (SnSe), i forni a zone multiple (a due o tre zone) forniscono controllo indipendente sulle zone di sublimazione e deposizione.

Limitazione per architetture complesse

Se il tuo specifico metodo di sintesi richiede un ripido gradiente di temperatura per regolare i livelli di sovrasaturazione, comune nella deposizione fisica da vapore (PVD) o nella crescita di cristalli bulk, un forno a zona singola sarà insufficiente. Il sistema a zona singola è specializzato per l'uniformità, non per separare le temperature della sorgente e del substrato.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la corretta configurazione del forno, devi dare priorità alle tue specifiche esigenze di processo:

- Se la tua attenzione principale è l'uniformità dei film sottili di MoS2: Scegli il forno a zona singola per massimizzare la coerenza su larga area e la stabilità della reazione.

- Se la tua attenzione principale è la crescita di cristalli complessi (ad es. SnSe): Scegli un forno a zone multiple per sfruttare i gradienti di temperatura indipendenti per il controllo della sovrasaturazione.

Allineando la scelta dell'attrezzatura con le esigenze chimiche specifiche del MoS2, garantisci un processo di sintesi robusto e ripetibile.

Tabella riassuntiva:

| Caratteristica | Forno a zona singola | Forno a zone multiple |

|---|---|---|

| Profilo termico | Zona singola omogenea | Gradienti di temperatura indipendenti |

| Vantaggio principale | Massima uniformità e stabilità | Controllo differenziale sorgente/substrato |

| Idoneità per MoS2 | Alta (Ideale per film su larga area) | Moderata (Ideale per gradienti complessi) |

| Variabili di processo | Basso (Ottimizzazione più semplice) | Alto (Complesso bilanciamento multi-variabile) |

Migliora la precisione della tua sintesi di MoS2 con KINTEK

Sblocca una qualità superiore dei film sottili con le soluzioni termiche leader del settore di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Sia che tu richieda la stabilità uniforme di un forno a zona singola per una solforazione costante o un complesso sistema a zone multiple, il nostro team di ingegneri ti assicura di avere gli strumenti giusti per risultati rivoluzionari.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come vengono utilizzate le fornaci orizzontali nel settore automobilistico? Migliorare la durata e l'efficienza dei componenti

- Quale ruolo svolge un forno tubolare a tre zone nella conversione dei precursori 6FDA-TFDB-x? Carbonizzazione di membrane CMS di precisione

- Come un forno a tubo facilita la crescita di strati di ossido controllati sull'acciaio al carbonio X70? Precisione ingegneristica

- Perché è necessario un forno tubolare ad alta precisione durante la sintesi del catalizzatore Fe-Mn? Controllo della morfologia e della qualità delle CNF

- Quale ruolo svolge un forno tubolare da laboratorio nella ricerca geologica e mineralogica? Svela i segreti della Terra con precisione

- Quali sono le applicazioni tipiche dei forni a tubo? Padronanza della lavorazione termica precisa

- Come contribuisce un martinetto da laboratorio manuale alla precisione del processo nei forni a tubo diviso? Ottenere un allineamento perfetto

- Quali materiali sono utilizzati come contenitori sigillati in un forno sperimentale a tubo sottovuoto? Ottimizza i tuoi esperimenti ad alta temperatura