Una fornace tubolare a controllo programmabile della temperatura agisce come l'architetto della porosità del biochar regolando con precisione il rilascio di composti volatili durante la pirolisi. Imponendo un tasso di riscaldamento controllato (tipicamente 10 °C/min) e mantenendo una temperatura di picco stabile (spesso 600 °C), la fornace garantisce che i composti organici volatili fuoriescano in modo costante piuttosto che esplosivo. Questo degasaggio controllato scava "canali primari" all'interno della matrice di carbonio, creando gli spazi vuoti essenziali e i percorsi di diffusione richiesti per un biochar di alta qualità.

Concetto chiave La formazione delle strutture porose non è semplicemente il risultato del riscaldamento, ma della decomposizione termica controllata. Una fornace tubolare programmabile facilita questo processo stabilizzando l'ambiente per convertire la biomassa solida in uno scheletro ricco di carbonio, garantendo che l'evacuazione organizzata dei volatili crei una rete di canali interni piuttosto che una struttura collassata o caotica.

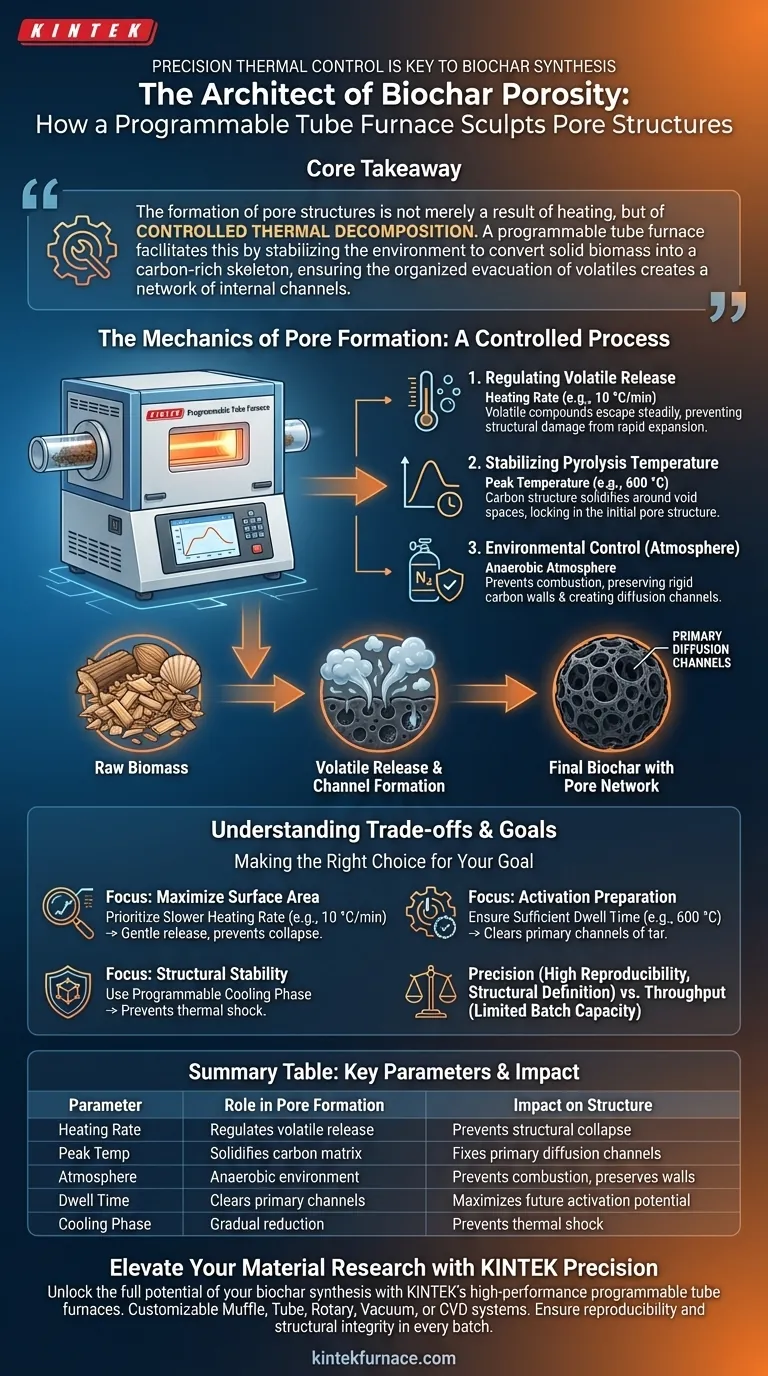

La meccanica della formazione dei pori

Regolazione del rilascio dei volatili

Il meccanismo fondamentale per la creazione dei pori è la rimozione degli elementi non carboniosi. Man mano che la fornace aumenta il calore, i composti organici volatili all'interno della biomassa (come il guscio di palma da olio) iniziano a vaporizzare.

La natura programmabile della fornace consente di impostare un tasso di riscaldamento specifico, come 10 °C/min. Questo ritmo rigorosamente controllato garantisce che i volatili vengano rilasciati in modo costante, prevenendo danni strutturali che potrebbero verificarsi da un'espansione rapida e incontrollata.

Stabilizzazione della temperatura di pirolisi

Una volta raggiunta la temperatura target, il mantenimento della stabilità è fondamentale per la fissazione dei pori. Il riferimento primario evidenzia una stabilizzazione costante a 600 °C.

A questa temperatura, la fornace garantisce il rilascio completo dei volatili rimanenti senza indurre uno stress termico eccessivo. Questo ambiente termico costante consente alla struttura di carbonio di solidificarsi attorno agli spazi vuoti lasciati dai gas in fuga, bloccando efficacemente la struttura porosa iniziale.

Controllo ambientale e sviluppo della matrice

Creazione di canali di diffusione primari

Le strutture formate nella fornace tubolare sono spesso definite "canali primari". Questi non sono necessariamente i micropori finali, ma piuttosto i macro- e meso-percorsi attraverso il materiale.

Questi canali sono vitali perché fungono da percorsi di diffusione. Se si intende eseguire un'attivazione fisica o chimica successiva sul biochar, questi canali iniziali consentono agli agenti attivanti di penetrare in profondità nella matrice in una fase successiva del processo.

Gestione dell'atmosfera

Mentre la temperatura è lo scalpello, l'atmosfera è lo scudo. Le fornaci tubolari operano tipicamente sotto un flusso controllato di azoto o altri gas inerti per creare un ambiente anaerobico (privo di ossigeno).

Questo protegge lo scheletro di carbonio dalla combustione. Invece di bruciare la struttura della biomassa, l'ambiente a basso contenuto di ossigeno costringe il materiale a subire la carbonizzazione, preservando le rigide pareti di carbonio che definiscono la struttura porosa.

Comprensione dei compromessi

Precisione vs. Produttività

Una fornace tubolare programmabile eccelle in riproducibilità e definizione strutturale. Consente di impostare la "ricetta" esatta per massimizzare l'area superficiale e il volume dei pori per la ricerca o applicazioni di alto valore.

Tuttavia, questa precisione ha un costo in termini di volume. Le fornaci tubolari sono generalmente strumenti di processo a batch con capacità limitata rispetto ai forni industriali continui. Sono ideali per definire i parametri ottimali per la formazione dei pori, ma scalare quel preciso profilo termico alla produzione di massa richiede un'attenta ingegnerizzazione.

Sensibilità al tasso di riscaldamento

Sebbene un tasso controllato crei pori migliori, è un processo più lento. Tassi di riscaldamento estremamente lenti potrebbero produrre strutture eccellenti ma aumentare significativamente il tempo di permanenza e il consumo energetico per lotto. Al contrario, affrettare il tasso di riscaldamento in una fornace programmabile vanifica lo scopo, potenzialmente portando al collasso dei pori o alla sigillatura superficiale prima che i volatili interni possano fuoriuscire.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità della tua fornace tubolare programmabile, allinea le impostazioni con i tuoi obiettivi strutturali specifici:

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Dai priorità a un tasso di riscaldamento più lento (ad es. 10 °C/min) per garantire un rilascio delicato dei volatili e prevenire il collasso dei pori.

- Se il tuo obiettivo principale è preparare per l'attivazione: Assicurati che il tempo di permanenza alla temperatura di picco (ad es. 600 °C) sia sufficiente per liberare completamente i canali primari da catrame e volatili.

- Se il tuo obiettivo principale è la stabilità strutturale: Utilizza la fase di raffreddamento programmabile per abbassare gradualmente la temperatura, prevenendo shock termici al nuovo scheletro di carbonio formato.

Il successo nella sintesi del biochar risiede nell'utilizzare la fornace non solo come riscaldatore, ma come strumento di precisione per scolpire gli spazi vuoti all'interno del materiale.

Tabella riassuntiva:

| Parametro | Ruolo nella formazione dei pori | Impatto sulla struttura del biochar |

|---|---|---|

| Tasso di riscaldamento | Regola il rilascio dei volatili | Previene il collasso strutturale; garantisce un degasaggio costante |

| Temperatura di picco | Solidifica la matrice di carbonio | Fissa i canali di diffusione primari a livelli ottimali (ad es. 600°C) |

| Atmosfera | Ambiente anaerobico | Previene la combustione; preserva le rigide pareti di carbonio |

| Tempo di permanenza | Libera i canali primari | Rimuove i catrami residui per massimizzare il potenziale di attivazione futuro |

| Fase di raffreddamento | Riduzione graduale della temperatura | Previene shock termici al nuovo scheletro di carbonio formato |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Sblocca il pieno potenziale della tua sintesi di biochar con le fornaci tubolari programmabili ad alte prestazioni di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo il controllo termico di precisione necessario per scolpire strutture porose perfette e massimizzare l'area superficiale per la tua ricerca o applicazioni industriali.

Che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze di laboratorio uniche. Garantisci riproducibilità e integrità strutturale in ogni lotto con la nostra tecnologia di riscaldamento avanzata.

Pronto a ottimizzare i tuoi processi termici? Contattaci oggi per trovare la fornace perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il significato del trattamento in fornace tubolare a 700°C per T-Nb2O5/RMF? Sbloccare le massime prestazioni pseudocapacitive

- Quali sono alcuni modelli standard di forni a tubo e le loro specifiche? Trova la soluzione perfetta per il tuo laboratorio

- Quale compito viene svolto dai forni industriali tubolari o ad atmosfera ad alta temperatura? Sblocca la sintesi di aerogel di carbonio

- Perché è necessaria una fornace a tubo sotto vuoto per il composito (Si/grafite/grafene)@C? Garantire prestazioni ottimali ad alta temperatura

- Qual è lo scopo del pre-trattamento dei substrati di zaffiro in un forno tubolare? Ottimizza le fondamenta della tua crescita epitassiale

- Cos'è un forno a tubi e qual è il suo uso principale? Ottieni una lavorazione di alta precisione ad alta temperatura per il tuo laboratorio

- Perché è necessario mantenere il vuoto all'interno del tubo? Per consentire un flusso controllato di elettroni

- Che tipo di ambiente sperimentale fornisce un forno a tubo ad alto vuoto per la preparazione di ceramiche ad alte prestazioni?