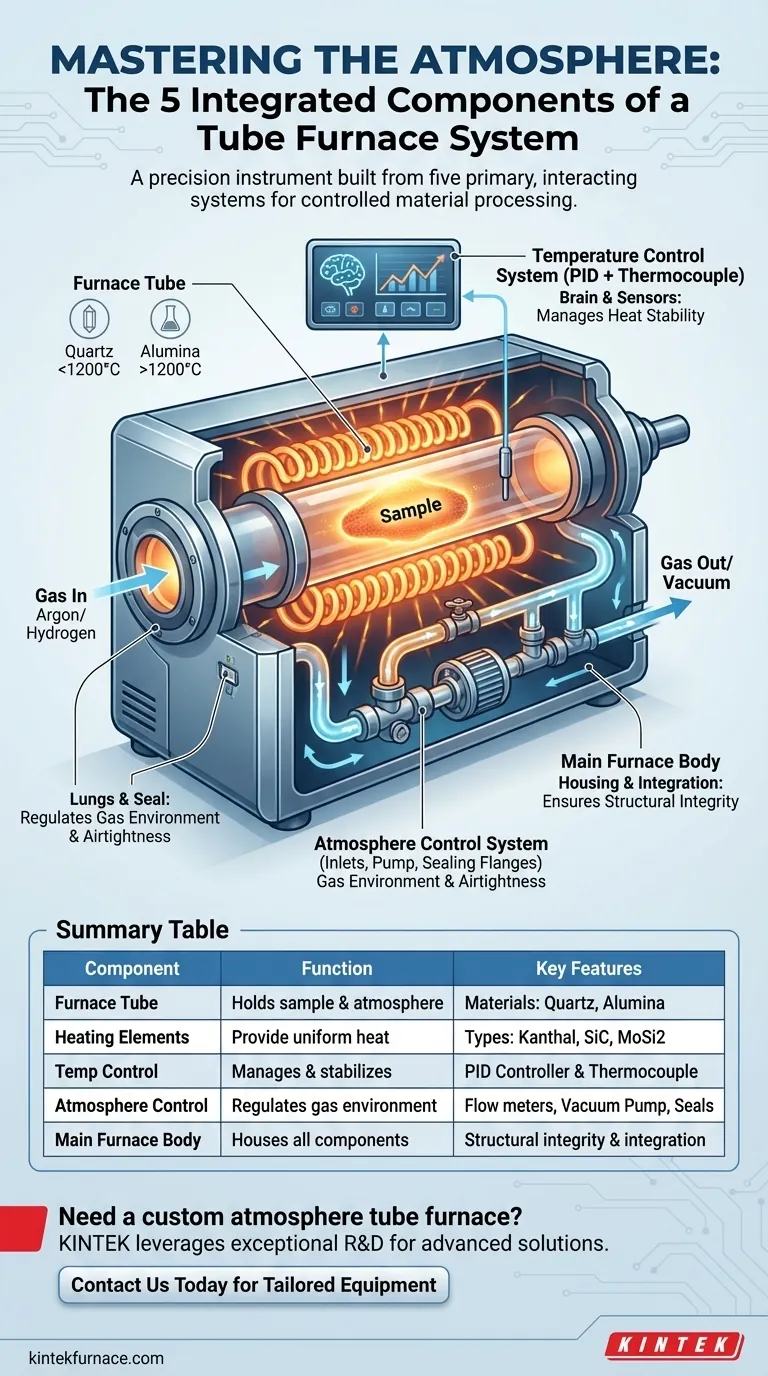

In fondo, un forno tubolare ad atmosfera è uno strumento di precisione costruito da cinque sistemi primari. Questi sono il tubo del forno che contiene il campione, gli elementi riscaldanti che lo circondano, un sistema di controllo della temperatura per gestire il calore, un sistema di controllo dell'atmosfera per gestire l'ambiente gassoso interno, e il corpo principale del forno che ospita questi componenti.

Il punto fondamentale è che questi componenti non sono parti indipendenti, ma un sistema integrato. Il valore di un forno tubolare ad atmosfera risiede nella sua capacità di controllare simultaneamente e con precisione sia la temperatura che l'ambiente chimico, prevenendo reazioni indesiderate come l'ossidazione durante la lavorazione dei materiali.

Come i componenti principali funzionano come un sistema

Un forno tubolare ad atmosfera è progettato per creare un ambiente altamente controllato. Ogni componente svolge un ruolo specifico, e la loro interazione senza soluzione di continuità è ciò che rende possibile la lavorazione precisa dei materiali.

Il tubo del forno: il cuore dell'operazione

Il tubo del forno è la camera centrale dove avviene il lavoro. Contiene il campione di materiale e l'atmosfera controllata.

Il materiale di questo tubo è fondamentale. Il quarzo è comune per la sua trasparenza e inerzia chimica a temperature fino a circa 1200°C. Per temperature più elevate, vengono utilizzati tubi di allumina o altri materiali ceramici, che offrono stabilità ma sacrificano la visibilità.

Gli elementi riscaldanti: fornitura di energia termica precisa

Avvolti all'esterno del tubo del forno ci sono gli elementi riscaldanti. Questi sono tipicamente realizzati con materiali ad alta resistenza come il filo di Kanthal o, per temperature più elevate, barre di carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2).

La loro funzione è convertire l'energia elettrica in calore radiante. La qualità del forno è spesso determinata da quanto uniformemente questi elementi possono riscaldare la "zona calda" all'interno del tubo.

Il sistema di controllo della temperatura: il cervello del forno

Questo sistema assicura che il forno raggiunga e mantenga la temperatura esatta desiderata. È costituito da una termocoppia (un sensore che misura la temperatura all'interno del forno, spesso vicino alla parete esterna del tubo) e un controllore PID.

Il controllore PID (Proporzionale-Integrale-Derivativo) è il "cervello". Legge i dati della termocoppia e regola intelligentemente la potenza inviata agli elementi riscaldanti per prevenire il superamento della temperatura target e mantenere la stabilità.

Il sistema di controllo dell'atmosfera: i polmoni e la sigillatura

Questo è ciò che distingue un forno ad atmosfera da uno standard. Questo sistema consente di rimuovere l'aria ambiente (che contiene circa il 21% di ossigeno) e sostituirla con un gas specifico.

Include ingressi e uscite del gas, flussimetri per regolare l'alimentazione del gas (ad es. Argon inerte o Idrogeno riducente), e una pompa a vuoto per evacuare prima l'aria. Ancora più importante, si basa su flange di tenuta a entrambe le estremità del tubo per creare un ambiente ermetico e prevenire la contaminazione dall'esterno.

Comprendere i compromessi e le limitazioni

Anche se potenti, questi forni non sono privi di complessità. Le scelte che fate nella loro configurazione comportano compromessi diretti che influenzano le prestazioni e i costi.

Selezione del materiale vs. temperatura

La scelta del materiale del tubo del forno determina direttamente la vostra massima temperatura operativa. Un tubo di quarzo è relativamente economico ma è limitato a circa 1200°C. Un tubo di allumina può raggiungere 1700°C o più ma è più costoso e fragile.

Integrità della sigillatura vs. velocità operativa

Raggiungere una tenuta perfetta, ad alto vuoto, è fondamentale per applicazioni ad alta purezza. Tuttavia, ciò spesso comporta assemblaggi di flange complessi che possono richiedere molto tempo per essere configurati e disassemblati tra un ciclo e l'altro. Una sigillatura semplice è più veloce ma potrebbe consentire tracce di perdite atmosferiche.

Zona calda uniforme vs. dimensioni del forno

La "zona calda" è la porzione centrale del tubo che mantiene una temperatura altamente uniforme. Una zona calda più ampia consente di lavorare campioni più grandi o più materiale contemporaneamente, ma questo richiede un forno più lungo, elementi riscaldanti più potenti e un costo maggiore.

Fare la scelta giusta per il tuo obiettivo

Le esigenze specifiche della tua applicazione dovrebbero dettare la configurazione del forno.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: Dai priorità a un sistema con flange di tenuta sottovuoto di alta qualità e un materiale del tubo non reattivo come il quarzo ad alta purezza.

- Se il tuo obiettivo principale è la ricottura ad alta temperatura: Avrai bisogno di un forno con un tubo di allumina ed elementi riscaldanti robusti in grado di raggiungere la temperatura target.

- Se il tuo obiettivo principale è creare un ambiente riducente: Assicurati che il sistema di controllo dell'atmosfera e le guarnizioni siano classificati per l'uso con gas infiammabili come l'idrogeno e includano interblocchi di sicurezza appropriati.

- Se il tuo obiettivo principale è il lavoro generale in atmosfera inerte: Una configurazione standard con un tubo di quarzo e guarnizioni a flangia affidabili sarà sufficiente ed economica.

Comprendere come ogni componente contribuisce all'ambiente finale ti permette di selezionare e utilizzare lo strumento giusto per il tuo specifico obiettivo scientifico o industriale.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche principali |

|---|---|---|

| Tubo del forno | Contiene campione e atmosfera controllata | Materiali: Quarzo (fino a 1200°C), Allumina (temperature più elevate) |

| Elementi riscaldanti | Forniscono calore uniforme | Tipi: Kanthal, SiC, MoSi2 per energia termica precisa |

| Controllo temperatura | Gestisce e stabilizza la temperatura | Include termocoppia e controllore PID per precisione |

| Controllo atmosfera | Regola l'ambiente gassoso interno | Ingressi/uscite gas, flussimetri, pompa a vuoto, flange di tenuta |

| Corpo principale del forno | Ospita tutti i componenti | Garantisce integrità strutturale e integrazione del sistema |

Hai bisogno di un forno tubolare ad atmosfera personalizzato per il tuo laboratorio? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, tubolari, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come possiamo migliorare la tua lavorazione dei materiali con attrezzature su misura e affidabili!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico