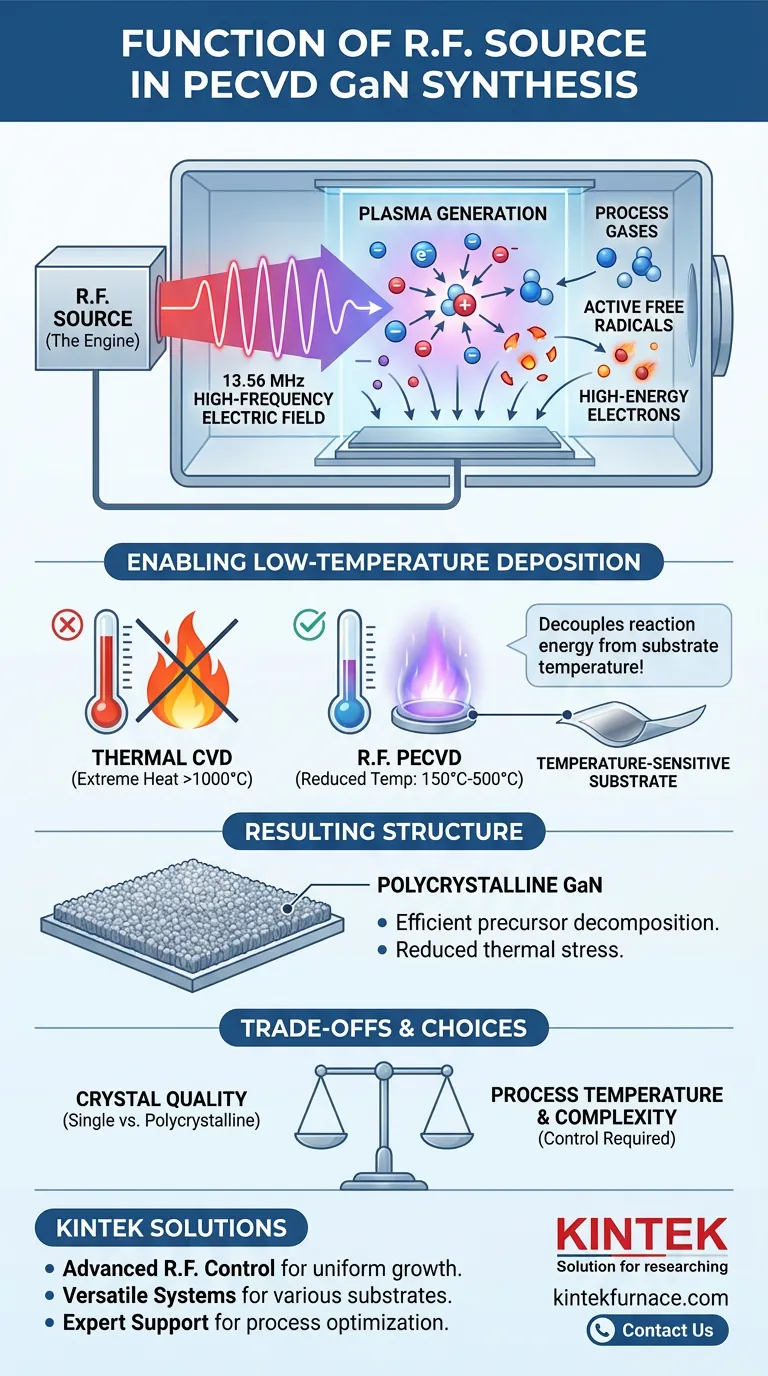

La funzione principale della sorgente a radiofrequenza (R.F.) in un sistema di deposizione chimica da vapore assistita da plasma (PECVD) è quella di generare un campo elettrico ad alta frequenza—tipicamente a 13,56 MHz—che trasforma i gas di processo in uno stato di plasma reattivo. Fornendo l'energia necessaria per eccitare e dissociare le molecole di gas, la sorgente R.F. guida le reazioni chimiche necessarie per la sintesi del nitruro di gallio (GaN) senza fare affidamento esclusivamente sul calore termico.

Sostituendo l'energia termica con l'energia elettrica per avviare le reazioni chimiche, la sorgente R.F. consente la deposizione di film di GaN a temperature significativamente più basse (ad esempio, 500 °C), permettendo la sintesi su substrati sensibili alla temperatura pur mantenendo l'efficienza della reazione.

Il Meccanismo di Generazione del Plasma

Creazione del Campo Elettromagnetico

La sorgente R.F. funge da "motore" del processo di deposizione. Genera un campo elettrico ad alta frequenza di 13,56 MHz all'interno della camera di reazione. Questo campo oscillante è il catalizzatore che cambia lo stato dell'ambiente gassoso.

Collisione Elettronica e Ionizzazione

All'interno di questo campo elettrico, gli elettroni vengono accelerati a livelli di alta energia. Questi elettroni ad alta energia collidono con le molecole di gas, causandone la ionizzazione e la dissociazione.

Formazione di Radicali Liberi Attivi

Queste collisioni scompongono i gas di processo stabili in radicali liberi attivi. Questi radicali sono specie chimiche altamente reattive che sono pronte a legarsi e formare strutture solide, preparando efficacemente i precursori per la deposizione.

Abilitazione della Deposizione a Bassa Temperatura

Superamento dei Limiti Termici

Il tradizionale CVD termico si basa sul calore estremo per rompere i legami chimici, il che limita i tipi di substrati utilizzabili. La sorgente R.F. crea un plasma ad alta densità che fornisce l'energia necessaria per la decomposizione chimica piuttosto che termica.

Funzionamento a Temperature Ridotte

Poiché il plasma guida la reazione, il substrato non necessita di essere riscaldato a livelli estremi. Il processo facilita la decomposizione dei precursori a temperature basse fino a 500 °C e, in alcune configurazioni, tra 150 °C e 500 °C.

Sintesi di Strutture Policristalline

Questo specifico ambiente energetico è ottimizzato per facilitare la crescita del nitruro di gallio (GaN) policristallino. La sorgente R.F. garantisce che i precursori si decompongano in modo sufficientemente efficiente da formare queste strutture senza lo stress termico che danneggerebbe materiali delicati.

Comprendere i Compromessi

Qualità del Cristallo vs. Temperatura del Processo

Mentre la sorgente R.F. consente temperature più basse, questa riduzione dell'energia termica influisce sulla formazione del cristallo. Il processo produce tipicamente strutture policristalline piuttosto che film monocristallini spesso ottenuti a temperature più elevate, il che può alterare le proprietà elettriche dello strato di GaN finale.

Complessità del Controllo

L'uso di una sorgente R.F. introduce variabili come la densità del plasma e l'energia del bombardamento ionico. Questi fattori devono essere gestiti con precisione per evitare danni al film in crescita o al substrato, aggiungendo un livello di complessità rispetto ai sistemi puramente termici.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando integri una sorgente R.F. per la sintesi di GaN, considera i requisiti specifici della tua applicazione in merito alla tolleranza del substrato e alla struttura del film.

- Se il tuo obiettivo principale è la flessibilità del substrato: Affidati alla sorgente R.F. per abbassare le temperature del processo (fino a 500 °C o inferiori), consentendo la deposizione su materiali sensibili al calore come il poliimmide.

- Se il tuo obiettivo principale è l'efficienza della reazione: Utilizza il plasma generato dalla R.F. per accelerare i tassi di decomposizione dei precursori, bypassando le limitazioni cinetiche dell'attivazione puramente termica.

La sorgente R.F. disaccoppia efficacemente l'energia richiesta per la reazione chimica dall'energia richiesta per il riscaldamento del substrato, offrendo una finestra critica per la lavorazione di materiali GaN avanzati su diverse piattaforme.

Tabella Riassuntiva:

| Caratteristica | Funzione e Impatto |

|---|---|

| Frequenza Principale | Campo Elettrico ad Alta Frequenza di 13,56 MHz |

| Meccanismo Chiave | Collisione elettronica e ionizzazione dei gas di processo |

| Fonte di Energia | Energia elettrica (plasma) invece di calore puramente termico |

| Temperatura Operativa | Tipicamente da 150 °C a 500 °C (Abilita substrati sensibili al calore) |

| Risultato del Film | Strutture di nitruro di gallio (GaN) policristallino |

| Vantaggio Principale | Disaccoppia l'energia di reazione dalla temperatura del substrato |

Ottimizza la Tua Deposizione di Film Sottili con KINTEK

Prendi il controllo della tua sintesi di nitruro di gallio con tecnologia PECVD ingegnerizzata con precisione. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi CVD, sottovuoto, muffole e tubolari, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Perché collaborare con KINTEK?

- Controllo R.F. Avanzato: Ottieni una densità di plasma stabile per una crescita uniforme del film sottile.

- Soluzioni Versatili: Sistemi su misura per substrati sensibili alla temperatura e GaN policristallino ad alta purezza.

- Supporto Esperto: Guida specializzata per aiutarti a bilanciare la qualità del cristallo e l'efficienza del processo.

Pronto a elevare le tue capacità nella scienza dei materiali? Contattaci oggi stesso per esplorare le nostre soluzioni di deposizione personalizzabili!

Guida Visiva

Riferimenti

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali tipi di film sono tipicamente depositati usando la PECVD? Scopri film sottili versatili per le tue applicazioni

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come si confronta la PECVD con la LPCVD? Scegli il Metodo CVD Giusto per il Tuo Laboratorio

- Qual è il ruolo del PECVD nella tecnologia dei display? Abilitare schermi ad alta risoluzione con precisione a bassa temperatura

- Come è configurato un sistema PECVD? Ottimizzate la deposizione di film a bassa temperatura per il vostro laboratorio

- Quali tipi di film possono essere depositati utilizzando il PECVD? Esplora film sottili versatili per le tue applicazioni

- Cosa significa PECVD e in cosa differisce dal CVD? Sbloccare la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della PECVD per la preparazione di materiali 2D? Sbloccare la fabbricazione scalabile a bassa temperatura