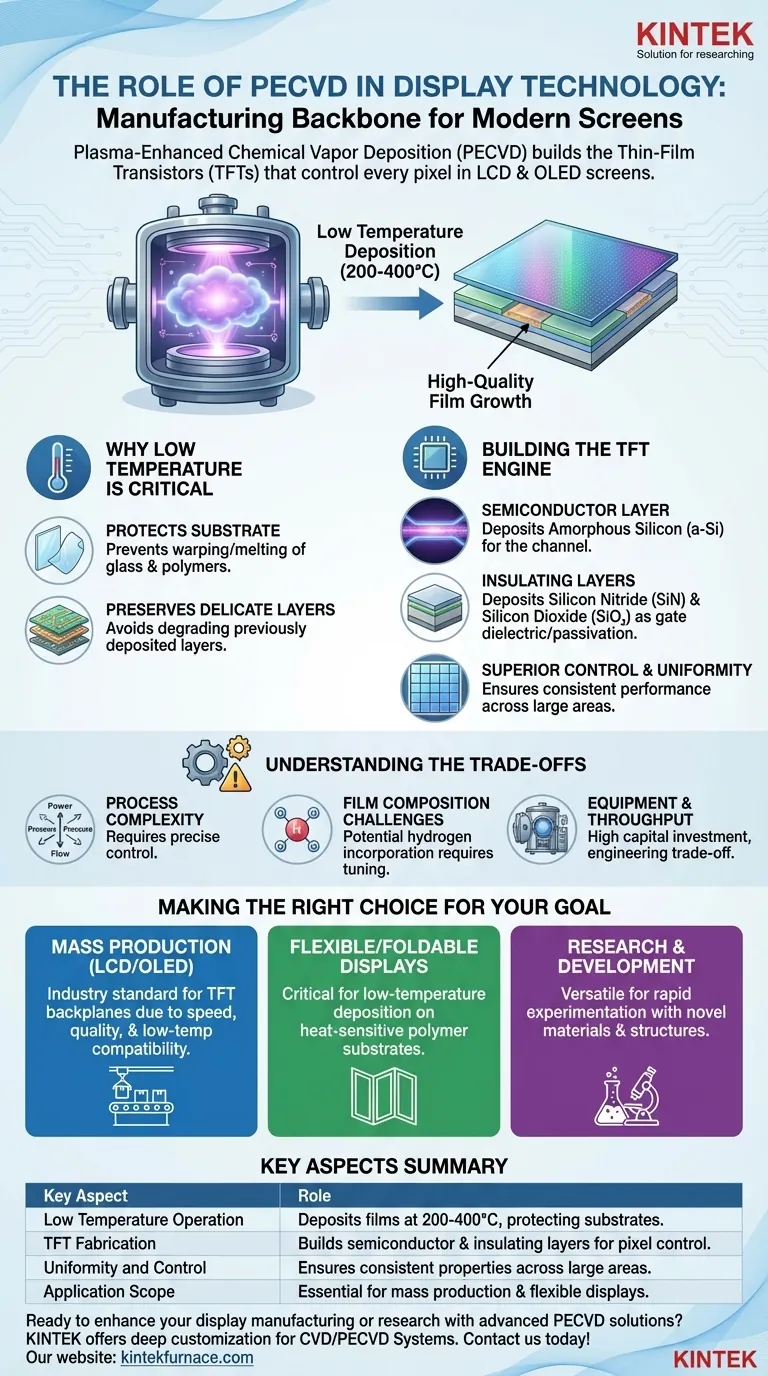

In sintesi, la deposizione chimica da vapore assistita da plasma (PECVD) è la spina dorsale della produzione per i moderni display ad alta risoluzione. È il processo critico utilizzato per depositare gli strati ultrasottili di materiali semiconduttori e isolanti che formano gli interruttori microscopici – noti come Transistor a Film Sottile (TFT) – che controllano ogni singolo pixel in uno schermo LCD o OLED.

La sfida principale nella produzione di display è costruire elettronica complessa e ad alte prestazioni su substrati di vetro o plastica di grandi dimensioni e sensibili al calore. Il PECVD risolve questo problema utilizzando un plasma ricco di energia per depositare film di alta qualità a basse temperature, un compito impossibile per i metodi tradizionali ad alta temperatura.

Perché la bassa temperatura è il fattore decisivo

La ragione principale per cui il PECVD è indispensabile per la produzione di display è la sua capacità di operare a basse temperature. La deposizione chimica da vapore (CVD) tradizionale richiede un calore molto elevato per innescare le reazioni chimiche necessarie alla formazione di un film.

Proteggere il substrato del display

I pannelli dei display sono realizzati con grandi fogli di vetro o, per i display flessibili, di plastiche polimeriche. Questi materiali non possono sopportare le alte temperature (spesso >800°C) dei metodi di fabbricazione più vecchi senza deformarsi, fondere o rompersi.

Il PECVD opera a temperature molto più basse (tipicamente 200-400°C), ben all'interno della tolleranza di questi substrati.

Preservare strati delicati

I display sono costruiti strato dopo strato. Una volta depositato uno strato elettronico sensibile, sottoporre il pannello ad alte temperature per aggiungere lo strato successivo distruggerebbe il lavoro già svolto.

Il basso budget termico del PECVD assicura che ogni nuovo strato possa essere aggiunto senza degradare la circuiteria fragile e complessa sottostante.

Costruire il motore del pixel: il Transistor a Film Sottile

Ogni pixel su uno schermo moderno necessita del proprio interruttore dedicato per accenderlo, spegnerlo o impostarne la luminosità. Questo interruttore è un Transistor a Film Sottile (TFT), e il PECVD è utilizzato per costruire i suoi componenti più cruciali. Pensa a un TFT come al guardiano microscopico della luce di ogni pixel.

Deposizione dello strato semiconduttore

Il cuore del TFT è il suo canale semiconduttore, più comunemente realizzato in silicio amorfo (a-Si). Il PECVD è il metodo standard del settore per depositare questo strato di a-Si con elevata uniformità su un'area molto ampia.

Creazione di strati isolanti critici

Un transistor richiede strati isolanti per funzionare correttamente. Il PECVD viene utilizzato per depositare materiali come il nitruro di silicio (SiN) e il biossido di silicio (SiO₂).

Questi film fungono da dielettrico di gate, che controlla il flusso di corrente nel transistor, e da strati di passivazione, che proteggono il transistor dalla contaminazione ambientale.

Controllo e uniformità superiori

Il processo al plasma offre ai produttori un controllo eccezionale sulle proprietà del film, come la sua densità, sollecitazione e caratteristiche elettriche. Ciò garantisce che i milioni di TFT su un display funzionino in modo uniforme, prevenendo difetti e garantendo un'immagine coerente e di alta qualità.

Comprendere i compromessi

Sebbene dominante, il PECVD è un processo sofisticato con complessità intrinseche. Riconoscere i suoi limiti è fondamentale per comprendere la sua applicazione.

Complessità del processo

L'uso del plasma aggiunge molte variabili al processo di deposizione, inclusi potenza, pressione, flusso di gas e frequenza. Mantenere un controllo preciso su queste variabili è fondamentale per ottenere risultati ripetibili e di alta qualità ed evitare difetti del film.

Sfide nella composizione del film

Poiché il PECVD utilizza gas reattivi scomposti dal plasma, gli elementi di quei gas (come l'idrogeno) possono essere incorporati nel film depositato. Sebbene questo sia spesso gestito, l'eccesso di idrogeno può influire sulle prestazioni elettroniche dello strato semiconduttore, richiedendo un'attenta regolazione del processo.

Attrezzature e produttività

I sistemi PECVD sono complesse camere a vuoto che rappresentano un significativo investimento di capitale. Sebbene offrano elevate velocità di deposizione rispetto ad alcune alternative, bilanciare la velocità di deposizione con la qualità del film è un costante compromesso ingegneristico nella produzione di massa.

Fare la scelta giusta per il tuo obiettivo

Il ruolo del PECVD è definito dall'obiettivo specifico del processo di produzione, dalla produzione di massa alla ricerca di prossima generazione.

- Se il tuo obiettivo principale è la produzione di massa di display LCD o OLED standard: il PECVD è lo standard industriale non negoziabile per la creazione del backplane TFT grazie al suo impareggiabile equilibrio di velocità, qualità e compatibilità a bassa temperatura.

- Se il tuo obiettivo principale è lo sviluppo di display flessibili o pieghevoli: la capacità a bassa temperatura del PECVD è ancora più critica, in quanto è una delle poche tecnologie in grado di depositare film elettronici di alta qualità su substrati polimerici sensibili al calore.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: la versatilità del PECVD consente una rapida sperimentazione con un'ampia gamma di materiali e strutture di dispositivi innovativi, dai semiconduttori avanzati ai rivestimenti ottici o protettivi specializzati.

In definitiva, comprendere il PECVD significa comprendere il processo fondamentale che abilita gli schermi vivaci e ad alta risoluzione che sono parte integrante della nostra vita quotidiana.

Tabella riassuntiva:

| Aspetto chiave | Ruolo nella tecnologia dei display |

|---|---|

| Funzionamento a bassa temperatura | Deposita film a 200-400°C, prevenendo danni ai substrati di vetro o plastica sensibili al calore. |

| Fabbricazione TFT | Costruisce strati semiconduttori (ad es. silicio amorfo) e isolanti (ad es. nitruro di silicio) per il controllo dei pixel. |

| Uniformità e controllo | Garantisce proprietà del film uniformi su ampie aree, riducendo i difetti e migliorando la qualità dell'immagine. |

| Ambito di applicazione | Essenziale per la produzione di massa di display LCD/OLED e lo sviluppo di display flessibili. |

Sei pronto a migliorare la tua produzione di display o la ricerca con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diversi laboratori. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche – contattaci oggi per discutere come possiamo ottimizzare i tuoi processi per risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico