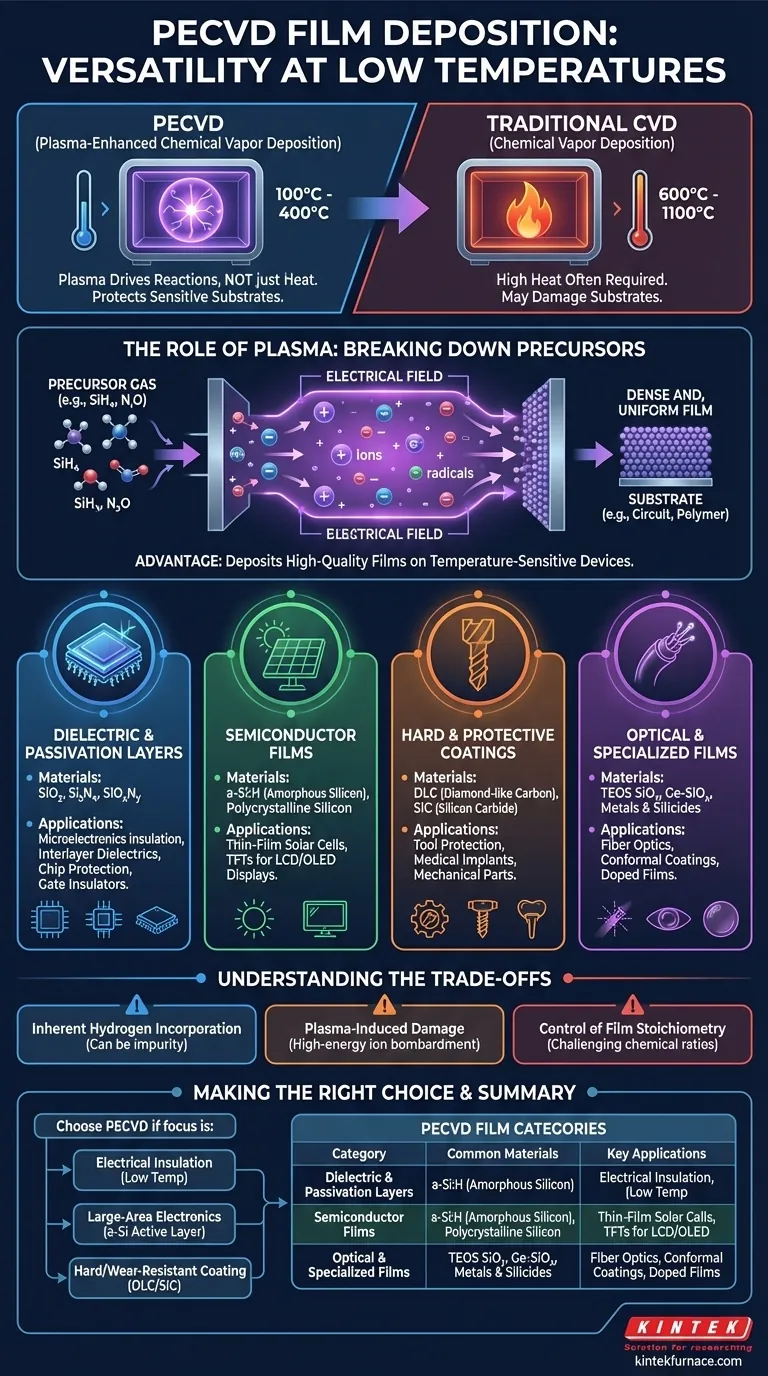

In breve, la deposizione chimica da vapore potenziata al plasma (PECVD) è una tecnica estremamente versatile in grado di depositare una vasta gamma di film sottili. I materiali più comuni includono dielettrici come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄), film semiconduttori come il silicio amorfo (a-Si:H) e rivestimenti protettivi duri come il carbonio simile al diamante (DLC) e il carburo di silicio (SiC).

Il vantaggio fondamentale del PECVD è la sua capacità di depositare film di alta qualità, densi e uniformi a temperature significativamente inferiori rispetto alla deposizione chimica da vapore (CVD) tradizionale. Questo lo rende il metodo preferito per rivestire substrati sensibili alla temperatura o dispositivi con strutture esistenti.

Perché il PECVD eccelle: il ruolo del plasma

La chiave delle capacità del PECVD risiede nell'uso del plasma per guidare le reazioni chimiche, piuttosto che fare affidamento esclusivamente sull'elevata energia termica. Questa distinzione è la fonte dei suoi principali benefici.

Scomporre i precursori a basse temperature

In un sistema PECVD, un campo elettrico viene utilizzato per ionizzare i gas precursori, creando un plasma reattivo. Questo plasma contiene una miscela di ioni, elettroni e radicali liberi altamente reattivi.

Queste specie energizzate possono reagire e formare un film solido su un substrato a temperature tipicamente comprese tra 100°C e 400°C. Questa è una drastica riduzione rispetto ai 600°C-1100°C spesso richiesti per i processi CVD termici.

Protezione dei substrati sensibili alla temperatura

La natura a bassa temperatura del PECVD è la sua caratteristica più critica. Consente la deposizione di film su substrati che verrebbero danneggiati o distrutti dall'eccessivo calore.

Ciò include circuiti integrati completati con metallizzazione in alluminio o rame, elettronica flessibile a base polimerica e vari componenti ottici.

Una ripartizione dei film PECVD comuni

La versatilità del PECVD è meglio compresa categorizzando i tipi di film che può produrre. Ogni categoria serve un distinto insieme di applicazioni industriali e di ricerca.

Strati dielettrici e di passivazione

Questa è l'applicazione più comune per il PECVD. Questi film isolanti sono cruciali per la produzione di microelettronica.

I materiali includono biossido di silicio (SiO₂), nitruro di silicio (Si₃N₄) e ossinitruro di silicio (SiOxNy). Sono utilizzati come dielettrici interstrato, strati di passivazione finali per proteggere i chip da umidità e contaminazione e come isolanti di gate nei transistor.

Film semiconduttori

Il PECVD è una tecnologia dominante per la deposizione di strati semiconduttori attivi, in particolare per l'elettronica di grandi dimensioni.

Il materiale più notevole è il silicio amorfo idrogenato (a-Si:H), che forma lo strato attivo in molte celle solari a film sottile e transistor a film sottile (TFT) utilizzati nei display LCD. Il processo consente anche la deposizione di silicio policristallino.

Rivestimenti duri e protettivi

L'elevata energia ionica nel plasma può essere utilizzata per creare film eccezionalmente duri e durevoli.

I film di carbonio simile al diamante (DLC) sono apprezzati per la loro estrema durezza, il basso coefficiente di attrito e l'inerzia chimica, rendendoli ideali per proteggere strumenti, impianti medici e componenti meccanici. Il carburo di silicio (SiC) offre vantaggi simili con elevata stabilità termica.

Film ottici e specializzati

Il controllo preciso sulle proprietà del film consente applicazioni specializzate. Il PECVD può produrre TEOS SiO₂ (da un precursore di tetraetil ortosilicato), noto per la sua eccellente capacità di rivestire in modo conforme e riempire le lacune in topografie complesse.

Può anche essere utilizzato per creare film drogati, come l'ossido di silicio drogato con germanio (Ge-SiOx) per la fibra ottica, o persino depositare determinati metalli e i loro siliciuri.

Comprendere i compromessi

Sebbene potente, il PECVD non è privo di complessità. Un esperto deve comprenderne i limiti per utilizzarlo efficacemente.

Incorporazione intrinseca di idrogeno

Poiché molti gas precursori sono a base di idrogeno (es. silano, SiH₄), gli atomi di idrogeno vengono spesso incorporati nel film depositato. Sebbene ciò sia essenziale per la passivazione dei difetti nel silicio amorfo (a-Si:H), può essere un'impurezza indesiderata in altri film, influenzandone potenzialmente le proprietà elettriche o ottiche.

Potenziale di danno indotto dal plasma

Gli ioni ad alta energia che guidano la reazione di deposizione possono anche bombardare la superficie del substrato. Ciò può indurre stress, creare difetti nel materiale sottostante o danneggiare strutture di dispositivi elettronici sensibili. È richiesta un'attenta regolazione del processo per bilanciare la velocità di deposizione con la minimizzazione del danno.

Controllo della stechiometria del film

Ottenere un rapporto chimico (stechiometria) preciso in film complessi come l'ossinitruro di silicio (SiOxNy) può essere difficile. La composizione finale dipende da una complessa interazione di flussi di gas, pressione, potenza del plasma e temperatura, richiedendo un'attenta sviluppo e caratterizzazione del processo.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dallo scopo del film e dai limiti del substrato. Il PECVD dovrebbe essere la tua considerazione principale in queste circostanze.

- Se il tuo obiettivo principale è l'isolamento elettrico su un dispositivo completato: Il PECVD è lo standard industriale per la deposizione di strati di passivazione di SiO₂ e Si₃N₄ grazie alla sua bassa temperatura di processo.

- Se il tuo obiettivo principale è la produzione di elettronica di grandi dimensioni come display o celle solari: Il PECVD è la tecnologia essenziale per la creazione di strati attivi di silicio amorfo di alta qualità.

- Se il tuo obiettivo principale è un rivestimento duro e resistente all'usura su una parte meccanica: Il PECVD è una scelta superiore per la deposizione di film DLC o SiC con eccellente adesione e durata.

- Se il tuo obiettivo principale è ottenere la massima qualità cristallina o purezza del film possibile: Potrebbe essere necessario considerare metodi a temperatura più elevata come il CVD termico o l'epitassia a fascio molecolare (MBE), a condizione che il substrato possa resistere al calore.

In definitiva, il PECVD è un pilastro dell'ingegneria dei materiali moderna, consentendo la creazione di film avanzati su praticamente qualsiasi substrato.

Tabella riassuntiva:

| Categoria di film | Materiali comuni | Applicazioni chiave |

|---|---|---|

| Strati dielettrici | SiO₂, Si₃N₄, SiOxNy | Isolamento microelettronico, passivazione |

| Film semiconduttori | a-Si:H, silicio policristallino | Celle solari, TFT nei display |

| Rivestimenti protettivi | DLC, SiC | Rivestimenti duri per utensili, impianti medici |

| Film ottici | TEOS SiO₂, Ge-SiOx | Fibra ottica, rivestimenti conformi |

Sblocca il potenziale del PECVD per il tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura come i sistemi CVD/PECVD personalizzati per diversi laboratori. La nostra profonda capacità di personalizzazione garantisce una corrispondenza precisa per esigenze sperimentali uniche, aiutandoti a depositare film sottili superiori in modo efficiente. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile