Per la fabbricazione di dispositivi di prossima generazione, la deposizione chimica da vapore potenziata al plasma (PECVD) si distingue come un metodo superiore per la preparazione di materiali 2D. I suoi principali vantaggi sono la capacità di operare a basse temperature e di depositare materiali direttamente su un substrato finale, eliminando la fase di trasferimento dannosa comune ad altri metodi. Questa combinazione consente la produzione scalabile e a basso costo di materiali 2D di alta qualità con interfacce pulite, pronti per l'integrazione nel dispositivo.

La PECVD non è solo una tecnica di fabbricazione alternativa; è una soluzione strategica alle sfide fondamentali che hanno storicamente ostacolato la commercializzazione dei materiali 2D. Evitando le alte temperature e i complessi processi di trasferimento del CVD tradizionale, apre un percorso diretto verso la produzione su scala industriale.

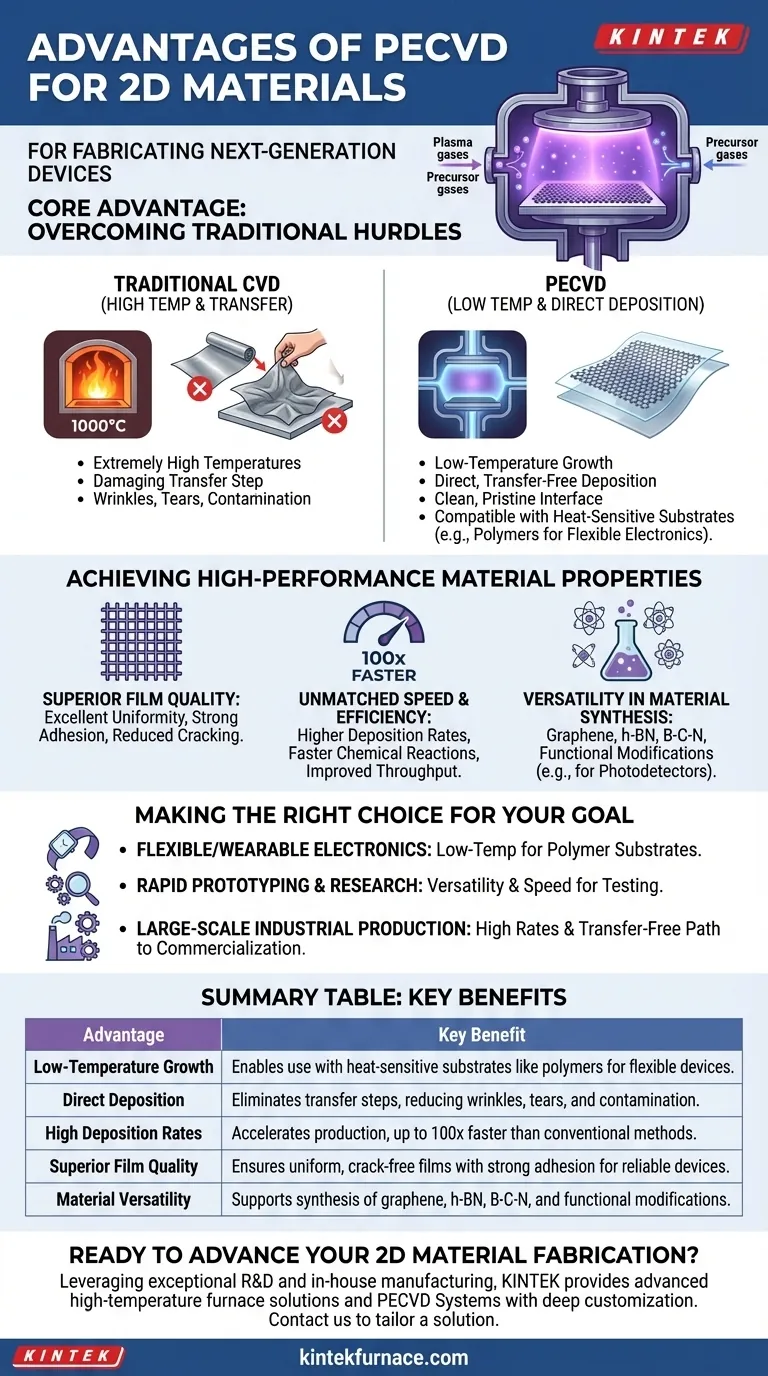

Il Vantaggio Fondamentale: Superare gli Ostacoli Tradizionali

Il vero valore della PECVD si comprende meglio confrontandola con i limiti della deposizione chimica da vapore (CVD) convenzionale. La PECVD è stata progettata per risolvere questi colli di bottiglia specifici e critici.

Crescita a Temperatura Più Bassa

Il CVD tradizionale richiede spesso temperature estremamente elevate (circa 1000°C), incompatibili con molti substrati tecnologicamente importanti.

La PECVD utilizza il plasma per energizzare i gas precursori, avviando le reazioni chimiche a temperature molto più basse. Ciò consente la deposizione su substrati sensibili al calore come i polimeri, rendendola ideale per la creazione di elettronica flessibile, sensori indossabili e altri dispositivi avanzati.

La Fine del Processo di Trasferimento

Un grande svantaggio del CVD convenzionale per i materiali 2D è la necessità di una fase di trasferimento separata. Il materiale viene coltivato su un foglio metallico catalitico e poi deve essere spostato sul substrato del dispositivo finale.

Questo processo di trasferimento è noto per introdurre pieghe, strappi e contaminazione, che degradano le prestazioni del materiale e rendono inaffidabile la produzione su larga scala. La PECVD evita tutto questo consentendo una deposizione diretta, senza trasferimento sul substrato non catalitico desiderato, garantendo un'interfaccia del materiale pulita e incontaminata.

Ottenere Proprietà dei Materiali ad Alte Prestazioni

Oltre a risolvere i problemi fondamentali di produzione, la PECVD consente la creazione di materiali con caratteristiche superiori adatte ad applicazioni esigenti.

Qualità del Film e Uniformità Superiori

Il processo guidato dal plasma promuove la crescita di film sottili di alta qualità. Questi film mostrano un'eccellente uniformità su tutto il substrato, una forte adesione e un rischio ridotto di crepe. Questa integrità strutturale è fondamentale per la fabbricazione di dispositivi elettronici e ottici affidabili.

Velocità ed Efficienza Senza Paragoni

Il plasma accelera significativamente le reazioni chimiche, portando a velocità di deposizione molto più elevate rispetto ai metodi convenzionali. Per alcuni materiali, questo può essere oltre 100 volte più veloce, migliorando drasticamente la produttività e riducendo i costi di produzione, che è un fattore chiave per la compatibilità industriale.

Versatilità nella Sintesi e Modifica dei Materiali

La PECVD non è limitata a un singolo materiale. È una piattaforma versatile capace di preparare un'ampia varietà di materiali 2D, tra cui:

- Grafene incontaminato e drogato con azoto

- Nitruro di boro esagonale (h-BN)

- Composti ternari come B–C–N

Inoltre, un processo al plasma moderato può essere utilizzato per trattare o modificare funzionalmente materiali 2D esistenti (come WSe2), regolando con precisione le loro proprietà per applicazioni specifiche come fotorivelatori, sensori biochimici e pelli elettroniche.

Comprendere i Compromessi e le Prospettive

Sebbene la PECVD offra vantaggi evidenti, è importante avere un quadro completo del suo stato attuale e dello sviluppo futuro.

La Necessità di Ottimizzazione del Processo

Come ogni tecnica di produzione avanzata, ottenere le proprietà ideali del materiale per un'applicazione specifica e all'avanguardia richiede un'attenta ottimizzazione. La messa a punto di parametri come la composizione del gas, la pressione e la potenza del plasma è essenziale per controllare fattori come la dimensione dei cristalli e la densità dei difetti.

Scalare dal Laboratorio alla Fabbrica

La PECVD è intrinsecamente scalabile e compatibile con gli strumenti industriali esistenti per la produzione di semiconduttori. Tuttavia, tradurre uno specifico processo su scala di laboratorio in una produzione ad alto volume richiede un notevole sforzo di ingegneria per garantire un'uniformità e una ripetibilità assolute su substrati di grande superficie. La capacità fondamentale è presente, ma l'implementazione non è banale.

Fare la Scelta Giusta per il Tuo Obiettivo

La PECVD fornisce un potente percorso per la sintesi di materiali 2D, ma la sua idoneità dipende dal tuo obiettivo primario.

- Se il tuo obiettivo principale è creare elettronica flessibile o indossabile: La PECVD è la scelta chiara, poiché il suo processo a bassa temperatura è compatibile con i substrati polimerici richiesti da questi dispositivi.

- Se il tuo obiettivo principale è la prototipazione rapida e la ricerca: La versatilità e la velocità della PECVD ti consentono di sintetizzare e testare rapidamente diversi materiali e strutture di dispositivi.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: La PECVD fornisce il percorso più praticabile verso la commercializzazione grazie alle sue elevate velocità di deposizione, compatibilità industriale ed eliminazione della problematica fase di trasferimento.

In definitiva, la PECVD offre un toolkit potente e pratico per tradurre la promessa dei materiali 2D in dispositivi funzionali e reali.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Crescita a Bassa Temperatura | Consente l'uso con substrati sensibili al calore come i polimeri per dispositivi flessibili |

| Deposizione Diretta | Elimina le fasi di trasferimento, riducendo pieghe, strappi e contaminazione |

| Alte Velocità di Deposizione | Accelera la produzione, fino a 100 volte più veloce dei metodi convenzionali |

| Qualità del Film Superiore | Garantisce film uniformi e senza crepe con forte adesione per dispositivi affidabili |

| Versatilità del Materiale | Supporta la sintesi di grafene, h-BN, B-C-N e modifiche funzionali |

Pronto a far progredire la tua fabbricazione di materiali 2D? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia sviluppando elettronica flessibile, sensori indossabili o scalando la produzione, i nostri sistemi PECVD offrono deposizione a bassa temperatura e senza trasferimento per risultati di alta qualità. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio