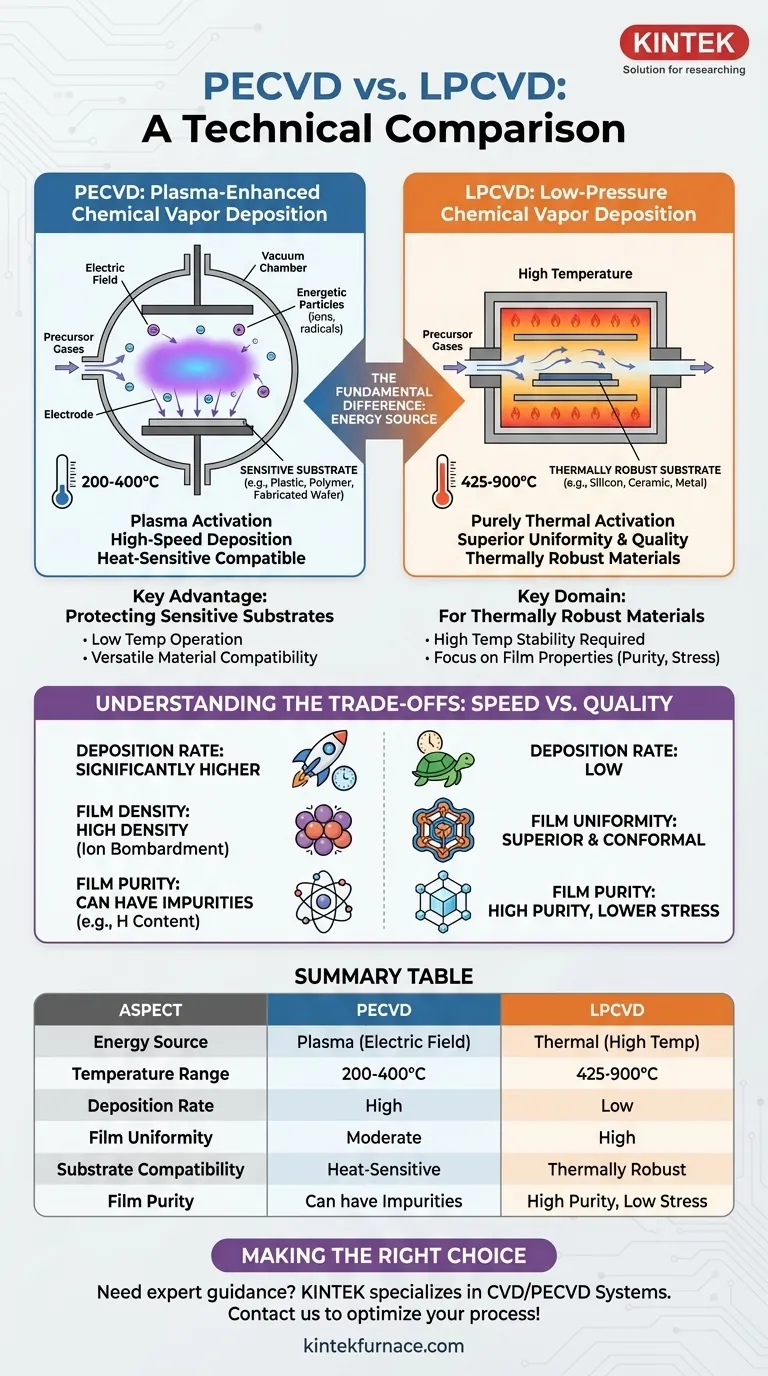

In sostanza, la differenza principale tra la deposizione chimica da fase vapore assistita da plasma (PECVD) e la deposizione chimica da fase vapore a bassa pressione (LPCVD) è la fonte di energia utilizzata per guidare la reazione di formazione del film. La PECVD utilizza un campo elettrico per generare plasma energetico, consentendo la deposizione a basse temperature (200-400°C). Al contrario, la LPCVD si basa esclusivamente sull'alta energia termica (425-900°C) per attivare i gas precursori. Questa singola distinzione determina ogni aspetto, dalla compatibilità dei materiali alla qualità del film e alla velocità di produzione.

La scelta tra questi due metodi è un fondamentale compromesso ingegneristico. La PECVD privilegia la velocità di processo e la compatibilità con materiali sensibili al calore, mentre la LPCVD privilegia l'uniformità e la qualità del film a costo di temperature di processo molto più elevate.

La Differenza Fondamentale: Come Viene Fornita l'Energia

Il metodo utilizzato per fornire energia ai gas precursori è la caratteristica distintiva che separa la PECVD e la LPCVD, influenzando direttamente le loro capacità e i casi d'uso ideali.

PECVD: Attivazione Assistita da Plasma

La PECVD utilizza un campo elettrico per ionizzare i gas in un plasma all'interno della camera di reazione. Questo plasma contiene ioni e radicali altamente reattivi.

Queste particelle energizzate bombardano la superficie del substrato, fornendo l'energia necessaria affinché avvengano le reazioni chimiche e si formi un film solido, anche a basse temperature.

LPCVD: Attivazione Puramente Termica

La LPCVD si affida esclusivamente ad alte temperature per fornire l'energia di attivazione per la reazione chimica.

Il substrato viene riscaldato all'interno di un forno a bassa pressione e, quando i gas precursori fluiscono sulla superficie calda, si decompongono e reagiscono per depositare il film desiderato. La bassa pressione aiuta a garantire che i gas si diffondano uniformemente, promuovendo una crescita uniforme del film.

Come la Temperatura Determina l'Applicazione

La netta differenza nella temperatura operativa è il fattore più critico nella selezione tra i due processi, poiché determina quali materiali possono essere utilizzati come substrati.

Il Vantaggio della PECVD: Proteggere i Substrati Sensibili al Calore

La bassa temperatura operativa della PECVD (200-400°C) è il suo vantaggio chiave. Consente la deposizione di film di alta qualità su materiali che non possono resistere al calore elevato.

Ciò include substrati come plastica, polimeri e wafer semiconduttori completamente fabbricati che contengono già interconnessioni metalliche o altri componenti sensibili alla temperatura. Questo rende la PECVD eccezionalmente versatile.

Il Dominio della LPCVD: Per Materiali Termicamente Robusti

La LPCVD è riservata ai substrati stabili alle alte temperature richieste (425-900°C), come i wafer di silicio, le ceramiche o certi metalli.

Il processo ad alta temperatura viene spesso scelto quando le proprietà risultanti del film, come basso stress o alta purezza, sono più critiche del budget termico del substrato stesso.

Comprendere i Compromessi: Velocità vs. Qualità

Oltre alla temperatura, la scelta tra PECVD e LPCVD comporta un compromesso diretto tra velocità di produzione e le caratteristiche finali del film depositato.

Velocità di Deposizione e Produttività

La PECVD raggiunge generalmente velocità di deposizione significativamente più elevate. Il plasma altamente reattivo accelera la cinetica chimica ben oltre quanto possibile con la sola energia termica.

Questa velocità rende la PECVD molto adatta per ambienti di produzione ad alta produttività in cui il tempo di processo è un fattore economico critico, come nella produzione di celle solari e display a pannelli piatti.

Uniformità del Film e Copertura Conforme

La LPCVD produce tipicamente film con uniformità superiore e copertura conforme, specialmente su superfici complesse e non planari.

Poiché il processo non è "linea di vista" e si basa sulla diffusione del gas a bassa pressione, può rivestire topografie 3D intricate in modo più uniforme rispetto al processo a base di plasma più direzionale della PECVD.

Densità e Purezza del Film

La PECVD può produrre film molto densi grazie al bombardamento ionico costante che compatta il film durante la crescita. Tuttavia, questi film possono talvolta avere un contenuto di idrogeno più elevato o altre impurità provenienti dai precursori del plasma, il che può influenzare le proprietà elettriche.

I film LPCVD spesso mostrano maggiore purezza e stress intrinseco inferiore. L'ambiente ad alta temperatura può aiutare a ricotturare i difetti ed espellere le impurità durante il processo di deposizione stesso, risultando in una struttura del film più stabile.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determinerà quale tecnologia di deposizione è la scelta appropriata. La decisione è un bilanciamento tra vincoli del materiale, proprietà del film desiderate ed esigenze di produzione.

- Se il tuo obiettivo principale è lavorare con substrati sensibili al calore: La PECVD è la scelta chiara e spesso l'unica a causa delle sue basse temperature operative.

- Se il tuo obiettivo principale è ottenere la massima purezza e uniformità del film su topografia complessa: La LPCVD è generalmente superiore, a condizione che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è massimizzare la produttività e la velocità di fabbricazione: La PECVD offre velocità di deposizione più rapide, rendendola più adatta per la produzione ad alto volume.

- Se il tuo obiettivo principale è creare un rivestimento denso e duro: La deposizione assistita da ioni della PECVD può essere vantaggiosa per creare film densi e meccanicamente robusti.

Comprendere questo compromesso fondamentale tra velocità guidata dal plasma e qualità guidata termicamente è la chiave per selezionare la tecnologia di deposizione giusta per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Aspetto | PECVD | LPCVD |

|---|---|---|

| Fonte di Energia | Plasma (campo elettrico) | Termica (alta temperatura) |

| Intervallo di Temperatura | 200-400°C | 425-900°C |

| Velocità di Deposizione | Alta | Bassa |

| Uniformità del Film | Moderata | Alta |

| Compatibilità del Substrato | Materiali sensibili al calore (es. plastiche, polimeri) | Materiali termicamente robusti (es. silicio, ceramiche) |

| Purezza del Film | Può contenere impurità (es. idrogeno) | Alta purezza, basso stress |

Hai bisogno di una guida esperta per selezionare il sistema CVD giusto per il tuo laboratorio? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi Sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con substrati sensibili al calore o che tu richieda un'alta qualità del film. Contattaci oggi stesso per ottimizzare il tuo processo di deposizione e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas