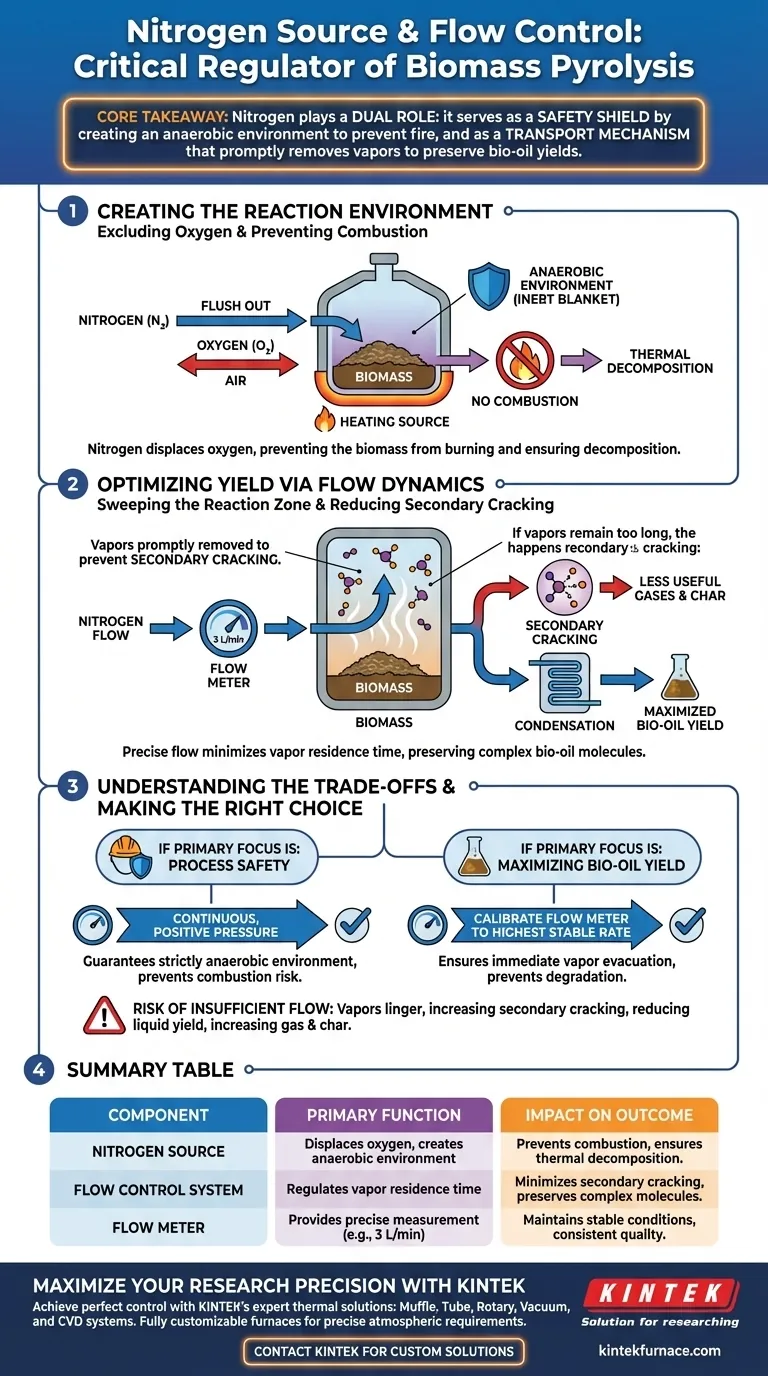

La fonte di azoto e il sistema di controllo del flusso fungono da regolatore ambientale critico per il processo di pirolisi della biomassa. L'azoto agisce come un gas inerte di trasporto che sposta l'ossigeno per prevenire la combustione, mentre il sistema di controllo del flusso regola la velocità con cui i vapori volatili vengono estratti dal reattore. Insieme, assicurano che la biomassa subisca decomposizione termica piuttosto che bruciare, proteggendo direttamente l'integrità chimica del bio-olio desiderato.

Concetto chiave: L'azoto svolge un duplice ruolo: funge da scudo di sicurezza creando un ambiente anaerobico per prevenire incendi e da meccanismo di trasporto che rimuove prontamente i vapori per preservare le rese di bio-olio.

Creare l'ambiente di reazione

Escludere l'ossigeno

La pirolisi è definita come decomposizione termica in assenza di ossigeno.

L'azoto agisce come una "coperta" inerte, spurgando efficacemente l'aria dal sistema. Questo crea l'ambiente rigorosamente limitato all'ossigeno o anaerobico richiesto affinché la reazione proceda correttamente.

Prevenire la combustione

La biomassa viene riscaldata a temperature molto elevate durante la pirolisi.

Se fosse presente ossigeno, la biomassa semplicemente si accenderebbe e brucerebbe (combustione) anziché decomporsi in combustibili utili. La fonte di azoto previene ciò rimuovendo l'ossidante necessario per il fuoco.

Ottimizzare la resa tramite la dinamica del flusso

Spazzare la zona di reazione

Man mano che la biomassa si riscalda, rilascia gas volatili.

Il flusso di azoto trasporta fisicamente questi gas lontano dalla zona di reazione calda. Questo meccanismo di trasporto è gestito da un flussometro per garantire un volume costante, ad esempio 3 litri al minuto.

Ridurre il cracking secondario

Il tempismo è fondamentale nella pirolisi.

Se i vapori caldi rimangono nel reattore troppo a lungo, subiscono reazioni di cracking secondario. Questo scompone le molecole complesse e preziose necessarie per il bio-olio in molecole di gas più piccole e meno utili.

Massimizzare la produzione di bio-olio

Il sistema di controllo del flusso minimizza il "tempo di permanenza" dei vapori.

Rimuovendo prontamente questi gas prima che possano degradarsi, il sistema preserva la struttura chimica dei volatili. Ciò porta direttamente a un aumento della resa di bio-olio liquido alla condensazione.

Comprendere i compromessi

Il rischio di flusso insufficiente

Se la portata dell'azoto è troppo bassa, i vapori indugiano nella zona ad alta temperatura.

Ciò aumenta la probabilità di cracking secondario, che riduce la resa liquida e aumenta la produzione di gas non condensabili e char.

La precisione del controllo

Il flusso non è una variabile "imposta e dimentica"; richiede una misurazione precisa tramite un flussometro.

La portata deve essere sufficientemente elevata da rimuovere i vapori istantaneamente, ma sufficientemente controllata da mantenere condizioni stabili del reattore. Una portata arbitraria può interrompere l'equilibrio termico o non riuscire a evacuare i vapori in modo efficiente.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua configurazione di pirolisi, devi considerare il sistema di azoto come una variabile che detta direttamente la qualità del prodotto.

- Se la tua attenzione principale è la sicurezza del processo: Assicurati che la fonte di azoto fornisca una pressione continua e positiva per garantire un ambiente rigorosamente anaerobico, prevenendo qualsiasi rischio di combustione.

- Se la tua attenzione principale è massimizzare la resa di bio-olio: Calibra il tuo flussometro alla portata più elevata che consenta un riscaldamento stabile, assicurando che i gas volatili vengano evacuati immediatamente per prevenire il degrado.

La gestione precisa del flusso di azoto è la differenza tra la generazione di carburante di alta qualità e la produzione di gas di basso valore.

Tabella riassuntiva:

| Componente | Funzione primaria | Impatto sull'esito della pirolisi |

|---|---|---|

| Fonte di azoto | Sposta l'ossigeno per creare un ambiente anaerobico | Previene la combustione; garantisce la decomposizione termica anziché la combustione. |

| Sistema di controllo del flusso | Regola il tempo di permanenza dei vapori volatili | Minimizza il cracking secondario; preserva le molecole complesse per il bio-olio. |

| Flussometro | Fornisce una misurazione precisa del volume di gas (es. 3 L/min) | Mantiene condizioni stabili del reattore e qualità costante del prodotto. |

Massimizza la precisione della tua ricerca con KINTEK

Ottieni un controllo perfetto sull'ambiente di pirolisi con le soluzioni termiche leader del settore di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per gestire requisiti atmosferici precisi.

Sia che tu abbia bisogno di ottimizzare le rese di bio-olio o di garantire una reazione rigorosamente anaerobica, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Perché l'essiccazione sottovuoto a freddo è necessaria per i catalizzatori FeNC/MXene? Preservare l'architettura 2D per prestazioni ottimali

- Perché è necessario un ambiente di conservazione sottovuoto per le pellicole di elettroliti polimerici solidi? Garantire l'integrità del film e l'accuratezza dei dati

- Come influisce il trattamento termico a 500°C sulle leghe a memoria di forma Ni-Ti? Ottimizzare le prestazioni e l'uniformità del materiale

- Quali sono i vantaggi dell'utilizzo di TGA-MS rispetto a TGA standalone per il carbone attivo? Sblocca approfondimenti chimici profondi

- Quali sono i vantaggi di processo nell'utilizzo di un reattore idrotermale ad alta pressione a microonde? Sintesi Master V-NbOPO4@rGO

- Cos'è un forno a lotti e come funziona? Padroneggia il trattamento termico di precisione per diverse applicazioni

- Perché il controllo preciso della temperatura della base riscaldante è fondamentale durante la pirolisi spray FTO? Massimizzare la qualità del film

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione in HTC? Ottimizzare la conversione delle resine a scambio ionico