La funzione di un reattore in acciaio inossidabile ad alta pressione è quella di generare un ambiente sigillato che mantiene l'acqua deionizzata in uno stato liquido subcritico. Mantenendo un'elevata pressione interna, il reattore consente all'acqua di rimanere liquida a temperature significativamente superiori al suo punto di ebollizione, tipicamente intorno ai 240 °C, che è la condizione critica richiesta per avviare la decomposizione delle resine a scambio ionico di scarto.

Il reattore funge da recipiente di contenimento che forza l'acqua in uno stato subcritico, agendo come catalizzatore per decomporre le strutture polimeriche e convertire le resine solide in idrochar polimerico poroso attraverso idrolisi e disidratazione.

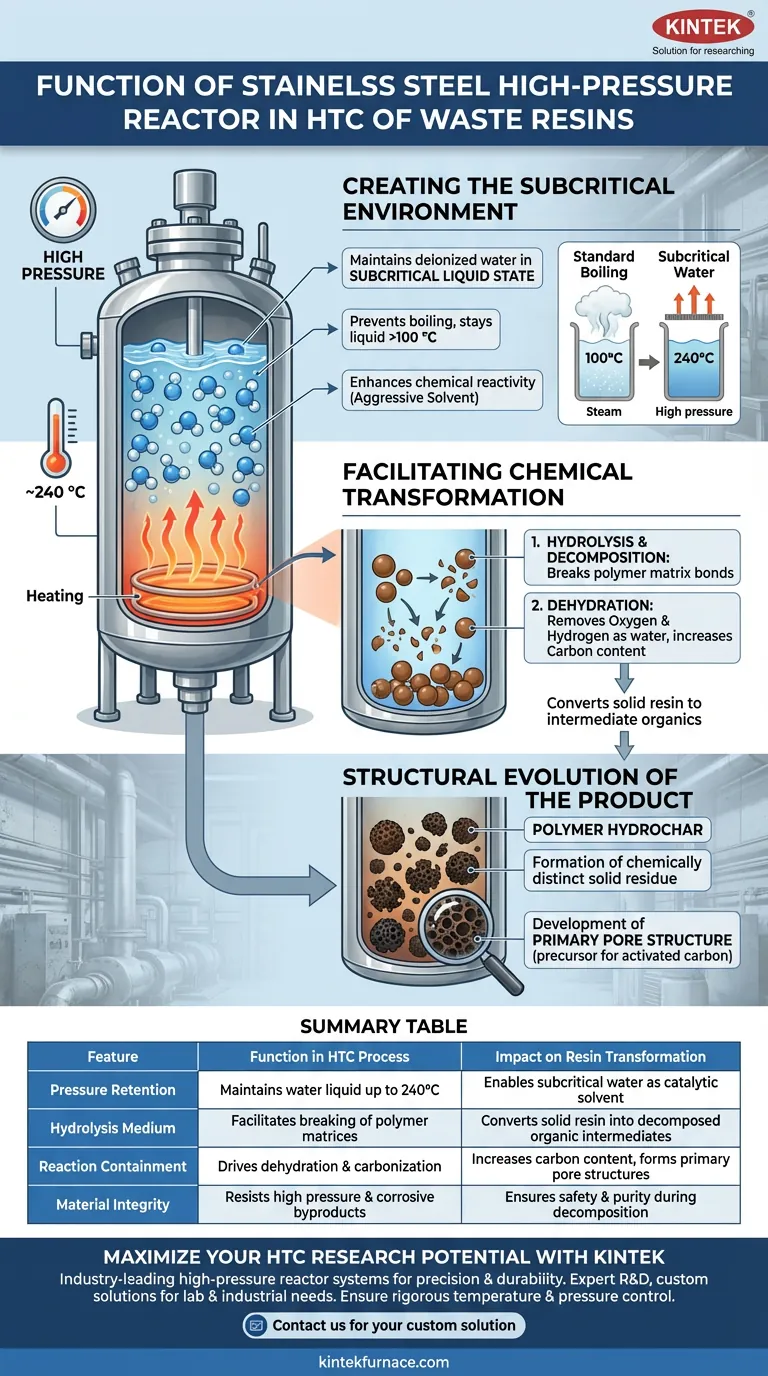

Creazione dell'ambiente subcritico

Il ruolo principale del reattore non è semplicemente quello di contenere materiali, ma di alterare fondamentalmente le proprietà fisiche del solvente (acqua) utilizzato nel processo.

Mantenimento dello stato liquido ad alta temperatura

In condizioni atmosferiche normali, l'acqua vaporizza a 100 °C. Il reattore in acciaio inossidabile è progettato per resistere alla pressione generata quando si riscalda l'acqua a temperature come 240 °C.

Sigillando il sistema, il reattore impedisce l'ebollizione. Questo costringe l'acqua deionizzata a rimanere in fase liquida, creando quella che è nota come acqua subcritica.

Aumento della reattività chimica

In questo stato subcritico, l'acqua presenta proprietà uniche rispetto all'acqua ambientale. Agisce come un solvente e un mezzo di reazione più aggressivo.

L'ambiente ad alta pressione garantisce che l'acqua penetri efficacemente nella resina solida, facilitando reazioni chimiche che non si verificherebbero in condizioni di ebollizione standard.

Facilitazione della trasformazione chimica

Una volta stabilito l'ambiente subcritico, il reattore funge da palcoscenico per la metamorfosi chimica delle resine di scarto.

Idrolisi e decomposizione

L'ambiente del reattore innesca la decomposizione delle strutture polimeriche stabili presenti nelle resine a scambio ionico.

L'acqua liquida ad alta temperatura guida l'idrolisi, rompendo i legami chimici all'interno della matrice polimerica della resina.

Disidratazione delle strutture polimeriche

Contemporaneamente, il reattore facilita le reazioni di disidratazione. Questo processo rimuove ossigeno e idrogeno dalla struttura polimerica sotto forma di acqua.

Questo passaggio è fondamentale per aumentare il contenuto di carbonio del residuo solido, trasformandolo da resina grezza a materiale carbonioso.

Evoluzione strutturale del prodotto

L'output finale del reattore è una trasformazione della forma fisica dello scarto.

Formazione di idrochar polimerico

Il processo converte con successo le resine di scarto solide in idrochar polimerico. Questo residuo solido è chimicamente distinto dal materiale di partenza originale.

Sviluppo della struttura porosa primaria

Oltre alla semplice conversione chimica, l'ambiente del reattore aiuta a sviluppare una struttura porosa primaria all'interno dell'idrochar.

Questa strutturazione fisica fornisce la base per la futura utilità del materiale, potenzialmente servendo come precursore per applicazioni di carbone attivo o adsorbimento.

Comprensione dei requisiti operativi

Sebbene il reattore sia il motore di questa conversione, impone specifici vincoli operativi che devono essere gestiti.

Pressione e integrità del materiale

La specifica "acciaio inossidabile" non è estetica; è funzionale. Il reattore deve resistere a una significativa pressione interna senza deformarsi.

Inoltre, la decomposizione delle resine può rilasciare sottoprodotti corrosivi. La costruzione del materiale garantisce che il reattore rimanga inerte e non si degradi durante il duro processo idrotermale.

Fare la scelta giusta per il tuo obiettivo

L'efficacia del processo di Carbonizzazione Idrotermale (HTC) dipende fortemente da come viene utilizzato il reattore.

- Se il tuo obiettivo principale è la decomposizione efficiente: Assicurati che la tenuta del reattore sia perfetta per mantenere la pressione richiesta per lo stato subcritico a 240 °C.

- Se il tuo obiettivo principale è lo sviluppo della struttura porosa: Regola rigorosamente il profilo di temperatura, poiché le condizioni subcritiche influenzano direttamente la morfologia dell'idrochar risultante.

Controllando pressione e temperatura all'interno di questo recipiente sigillato, trasformi la resina di scarto in una preziosa risorsa di carbonio.

Tabella riassuntiva:

| Caratteristica | Funzione nel processo HTC | Impatto sulla trasformazione della resina |

|---|---|---|

| Mantenimento della pressione | Mantiene l'acqua allo stato liquido fino a 240°C | Consente all'acqua subcritica di agire come solvente catalitico |

| Mezzo di idrolisi | Facilita la rottura delle matrici polimeriche | Converte la resina solida in intermedi organici decomposti |

| Contenimento della reazione | Promuove la disidratazione e la carbonizzazione | Aumenta il contenuto di carbonio e forma strutture porose primarie |

| Integrità del materiale | Resiste ad alta pressione e sottoprodotti corrosivi | Garantisce sicurezza e purezza durante la fase di decomposizione |

Massimizza il potenziale della tua ricerca HTC con KINTEK

Pronto a convertire flussi di scarto complessi in preziose risorse di carbonio? KINTEK fornisce sistemi di reattori ad alta pressione leader del settore, progettati per precisione e durata. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a reattori in acciaio inossidabile ad alta pressione personalizzabili per le tue esigenze uniche di laboratorio o industriali.

La nostra attrezzatura garantisce il rigoroso controllo di temperatura e pressione richiesto per una carbonizzazione idrotermale e una sintesi di materiali di successo.

Contattaci oggi per trovare la tua soluzione personalizzata e scopri come i nostri forni da laboratorio avanzati possono migliorare l'efficienza del tuo processo.

Guida Visiva

Riferimenti

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è l'intervallo di temperatura di un forno da laboratorio? Trova la tua corrispondenza perfetta

- Perché è necessario utilizzare un forno di ricottura a 350°C per tre ore? Garanzia di stabilità e trasparenza del vetro

- Quali sono i vantaggi del brasatura TLP assistita da corrente elettrica? Massimizzare l'efficienza per l'unione dell'Inconel 718

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sottovuoto per MnMgPO4@C3N4? Preservare l'integrità del fotocatalizzatore

- Qual è lo scopo dell'introduzione di uno strato intermedio di ferro puro tra lo strato di titanio e lo strato di acciaio? Miglioramento dell'integrità del legame

- Qual è il ruolo delle attrezzature per il controllo della temperatura nella lavorazione dell'acciaio 60Si2CrV? Garantire durezza e longevità

- Quali caratteristiche fisiche delle apparecchiature di riscaldamento ad alta precisione vengono utilizzate nel riciclo del selenio CSE?

- Come coordinano i forni ad alta temperatura da laboratorio e il raffreddamento ad aria nella sintesi o-LISO? Padroneggiare la Transizione Termica