Un ambiente di conservazione sottovuoto è fondamentale per la formazione e il mantenimento di successo delle pellicole di elettroliti polimerici solidi perché isola rigorosamente il materiale dall'umidità atmosferica e dai contaminanti. Questo isolamento è strettamente necessario per prevenire l'assorbimento di acqua, in particolare nelle pellicole contenenti sali igroscopici come il nitrato di litio (LiNO3), il che garantisce che la pellicola mantenga l'integrità meccanica e la stabilità chimica richieste per test di prestazione accurati.

Gli ambienti sottovuoto agiscono come uno scudo obbligatorio contro le interferenze ambientali, prevenendo il degrado indotto dall'umidità che altrimenti renderebbe invalidi i dati elettrochimici e comprometterebbe la struttura fisica del polimero.

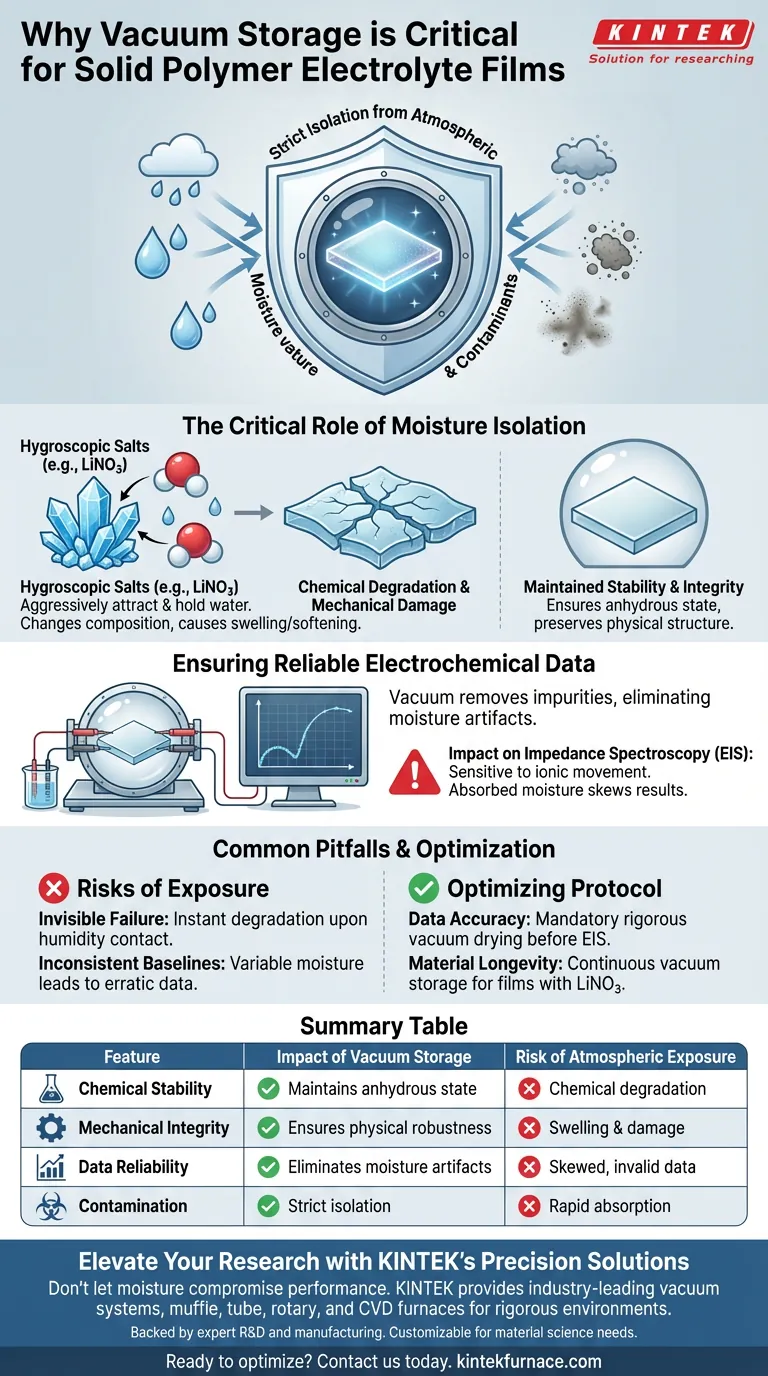

Il ruolo critico dell'isolamento dall'umidità

Gestione dei componenti igroscopici

Molti elettroliti polimerici solidi incorporano sali, come il nitrato di litio (LiNO3), per migliorare la conduttività o la stabilità. Questi sali sono spesso igroscopici, il che significa che attraggono e trattengono aggressivamente molecole d'acqua dall'aria circostante.

Prevenire il degrado chimico

Quando questi sali assorbono l'umidità atmosferica, la composizione chimica dell'elettrolita cambia immediatamente. Un ambiente sottovuoto elimina efficacemente questo rischio, mantenendo la stabilità chimica del film assicurando che i componenti rimangano nel loro stato anidro previsto.

Preservare l'integrità meccanica

L'assorbimento di umidità non altera solo la chimica; cambia la struttura fisica. L'assorbimento di acqua può causare gonfiore o ammorbidimento, danneggiando l'integrità meccanica del film. La conservazione sottovuoto garantisce che il film rimanga fisicamente robusto e dimensionalmente stabile.

Garantire dati affidabili

L'impatto sulla spettroscopia di impedenza

I ricercatori si affidano alla spettroscopia di impedenza elettrochimica (EIS) per caratterizzare le prestazioni di questi film. Questo metodo di test è estremamente sensibile al movimento ionico e alla resistenza.

Rimozione delle variabili sperimentali

Se un film contiene umidità assorbita, le molecole d'acqua partecipano alle reazioni elettrochimiche, distorcendo i risultati. L'essiccazione e la conservazione sottovuoto rimuovono queste impurità, garantendo che i dati EIS riflettano le vere proprietà del polimero, non i contaminanti.

Errori comuni dovuti all'esposizione ambientale

Il rischio di fallimento "invisibile"

Una grave svista è presumere che una breve esposizione all'aria sia innocua. Per i materiali igroscopici, il degrado delle prestazioni inizia quasi istantaneamente al contatto con l'umidità.

Incoerenza nelle basi di ricerca

Senza rigorosi protocolli sottovuoto, è impossibile stabilire una base affidabile per la sperimentazione. Livelli di umidità variabili portano a dati erratici, rendendo difficile distinguere tra una formulazione di film fallita e un film rovinato da contaminanti atmosferici.

Ottimizzazione del protocollo di conservazione

Per garantire la validità della ricerca elettrochimica, è necessario trattare l'ambiente di conservazione come una variabile critica quanto la formulazione chimica stessa.

- Se il tuo obiettivo principale è l'accuratezza dei dati: un rigoroso essiccamento sottovuoto è obbligatorio prima di qualsiasi test EIS per eliminare gli artefatti di umidità.

- Se il tuo obiettivo principale è la longevità del materiale: conserva tutti i film contenenti LiNO3 in un ambiente sottovuoto continuo per prevenire il degrado cumulativo nel tempo.

Controllando rigorosamente l'atmosfera attorno ai tuoi elettroliti polimerici, trasformi un processo variabile in una scienza affidabile e riproducibile.

Tabella riassuntiva:

| Caratteristica | Impatto della conservazione sottovuoto | Rischio di esposizione atmosferica |

|---|---|---|

| Stabilità chimica | Mantiene lo stato anidro per sali igroscopici come LiNO3 | Degrado chimico e composizione alterata |

| Integrità meccanica | Garantisce robustezza fisica e stabilità dimensionale | Gonfiore, ammorbidimento e danneggiamento della struttura fisica |

| Affidabilità dei dati | Elimina gli artefatti di umidità per test EIS accurati | Risultati elettrochimici distorti e dati non validi |

| Contaminazione | Isolamento rigoroso dai contaminanti atmosferici | Rapido assorbimento di umidità e contaminanti ambientali |

Migliora la tua ricerca con le soluzioni di precisione KINTEK

Non lasciare che l'umidità atmosferica comprometta le prestazioni del tuo elettrolita o la validità della tua ricerca. KINTEK fornisce apparecchiature di laboratorio leader del settore progettate per mantenere gli ambienti rigorosi di cui i tuoi materiali hanno bisogno.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto, forni a muffola, a tubo, rotativi e CVD, tutti personalizzabili per le tue esigenze uniche di scienza dei materiali. Assicurati che le tue pellicole polimeriche solide mantengano la loro integrità meccanica e stabilità chimica con le nostre soluzioni termiche e sottovuoto ad alte prestazioni.

Pronto a ottimizzare il flusso di lavoro del tuo laboratorio? Contattaci oggi per discutere come i nostri sistemi personalizzabili possono supportare i tuoi specifici obiettivi di ricerca.

Guida Visiva

Riferimenti

- Mohan Srinivas, R. F. Bhajantri. Strategy on enhancing ionic conductivity of biocompatible hydroxypropylmethylcellulose/polyethylene glycol polymer blend electrolyte with TiO2 nanofillers and LiNO3 ionic salt. DOI: 10.5599/jese.2351

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un bagno di ossidazione acida? Accelerare la stabilizzazione delle fibre di lignina da ore a minuti

- Qual è la funzione di un forno ad arco elettrico nella preparazione di leghe modello alluminio-silicio? Approfondimenti degli esperti

- Perché utilizzare un bagno d'olio riscaldato di precisione per l'AP-SCVD? Padroneggiare la pressione di vapore del precursore per la precisione dei film sottili

- Qual è la funzione di un forno di essiccazione industriale nella preparazione del catalizzatore ZnZrOx? Garantire un adsorbimento uniforme del precursore metallico

- Qual è la funzione principale di un forno a goccia ad alta precisione? Simulazione della cinetica di fusione flash

- Come influisce un alimentatore di polarizzazione sulle coperture AlCrSiWN? Padroneggia il bombardamento ionico per una durata superiore

- Perché la precisione di un sistema di controllo della temperatura è fondamentale nella brasatura del rame? Assicurare giunti perfetti ogni volta

- In che modo il posizionamento del foglio di rame influisce sulla preparazione del Cu(111) monocristallino? Ottenere una crescita granulare perfetta