Il controllo preciso della temperatura è la forza stabilizzante fondamentale nel processo di pirolisi spray per film sottili di FTO. Fornisce l'energia costante richiesta per la corretta decomposizione del precursore e regola l'evaporazione del solvente, garantendo che il film si formi con l'integrità strutturale necessaria. Senza questa gestione termica esatta, le reazioni chimiche diventano imprevedibili, compromettendo il materiale finale.

La base riscaldante detta il panorama energetico per l'intero processo di deposizione. Un controllo termico preciso garantisce un campo di temperatura costante che minimizza stress interni e difetti, con conseguente diretta trasmissione ottica e conducibilità elettrica superiori.

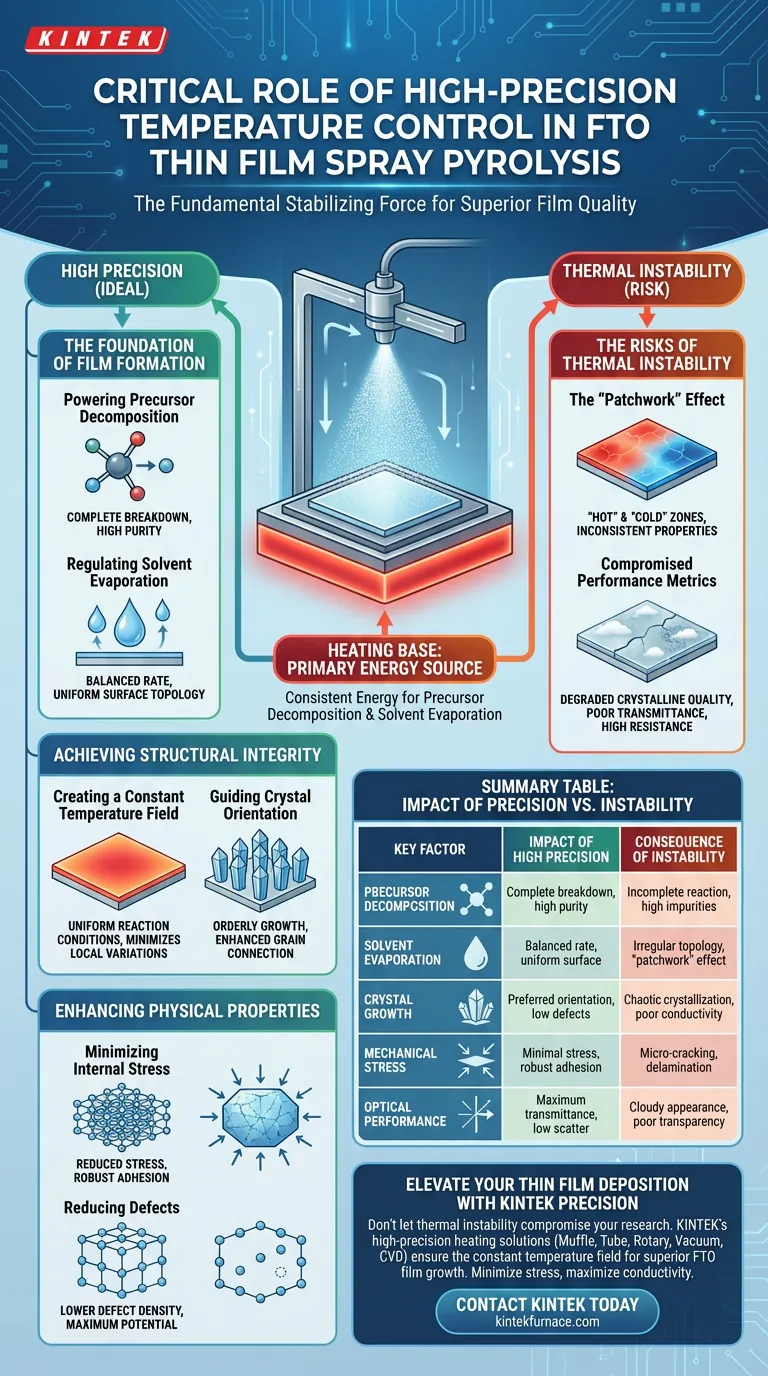

La Fondazione della Formazione del Film

Alimentare la Decomposizione del Precursore

La base riscaldante funge da fonte di energia primaria per l'intero processo chimico. Fornisce il calore necessario per scomporre (decomporre) efficacemente le molecole precursori.

Se la temperatura è insufficiente o fluttuante, la decomposizione diventa incompleta. Ciò porta alla permanenza di impurità nella struttura del film.

Regolare l'Evaporazione del Solvente

La stabilità della temperatura detta direttamente la velocità di evaporazione del solvente. Questa velocità deve essere perfettamente bilanciata per garantire che il film si depositi correttamente sul substrato.

Un controllo preciso impedisce al solvente di evaporare troppo violentemente o troppo lentamente. Questo equilibrio è fondamentale per ottenere una topografia superficiale liscia e uniforme.

Ottenere l'Integrità Strutturale

Creare un Campo di Temperatura Costante

Il controllo ad alta precisione mantiene un campo di temperatura costante su tutta la superficie del substrato. Questa uniformità garantisce che ogni parte del film sperimenti le stesse condizioni di reazione.

Quando l'ambiente termico è uniforme, le molecole precursori subiscono reazioni chimiche ideali. Ciò previene variazioni localizzate che possono indebolire la struttura complessiva del film.

Guidare l'Orientamento Cristallino

Un ambiente termico stabile incoraggia il film a crescere lungo specifici orientamenti cristallini. Questa crescita ordinata è preferibile alla cristallizzazione casuale e caotica.

L'orientamento controllato migliora la connessione tra i grani. Questo allineamento strutturale è la base fisica delle elevate prestazioni del film.

Migliorare le Proprietà Fisiche

Minimizzare lo Stress Interno

Le fluttuazioni termiche durante la deposizione creano disparità di espansione e contrazione. Mantenendo un'alta precisione, si riducono significativamente gli stress interni nel materiale.

Livelli di stress inferiori prevengono micro-crepe e delaminazione. Ciò garantisce che il film rimanga meccanicamente robusto e aderente al substrato.

Ridurre i Difetti

Un processo di riscaldamento stabile abbassa drasticamente la densità dei difetti all'interno del reticolo cristallino. I difetti agiscono come barriere al flusso di elettroni e disperdono la luce in arrivo.

Minimizzando queste imperfezioni, il film raggiunge il suo potenziale massimo. Ciò si osserva specificamente nel miglioramento della trasmittanza ottica iniziale e della conducibilità elettrica.

I Rischi dell'Instabilità Termica

L'Effetto "Patchwork"

Senza un controllo di precisione, il substrato sviluppa zone "calde" e "fredde". Ciò si traduce in un film con proprietà incoerenti sulla sua superficie.

Un'area potrebbe essere altamente conduttiva mentre un'area adiacente è resistiva. Questa mancanza di uniformità rende il film FTO inaffidabile per applicazioni elettroniche.

Metriche di Prestazione Compromesse

Se la temperatura deriva, la qualità cristallina si degrada immediatamente. Ciò porta a un aspetto opaco (scarsa trasmittanza) e alta resistenza.

Non è possibile compensare un controllo termico scadente con precursori chimici migliori. La base termica è il fattore limitante per le prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi film sottili di FTO, considera come la precisione della temperatura si allinea ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Trasmittanza Ottica: Dai priorità alla stabilità termica per minimizzare i difetti che disperdono la luce, garantendo il film più trasparente possibile.

- Se il tuo obiettivo principale è la Conducibilità Elettrica: Concentrati sul mantenimento di un campo di temperatura costante per promuovere un orientamento cristallino specifico e ridurre i bordi dei grani che disperdono gli elettroni.

- Se il tuo obiettivo principale è la Durabilità Strutturale: Assicurati un controllo preciso per minimizzare gli stress interni, prevenendo crepe o distacchi durante le successive lavorazioni.

In definitiva, investire in una regolazione della temperatura ad alta precisione è il modo più efficace per garantire l'affidabilità e l'efficienza della tua deposizione per pirolisi spray.

Tabella Riassuntiva:

| Fattore Chiave | Impatto dell'Alta Precisione | Conseguenza dell'Instabilità |

|---|---|---|

| Decomposizione del Precursore | Scomposizione completa, alta purezza | Reazione incompleta, alte impurità |

| Evaporazione del Solvente | Velocità bilanciata, superficie uniforme | Topografia irregolare, effetto "patchwork" |

| Crescita Cristallina | Orientamento preferito, bassi difetti | Cristallizzazione caotica, scarsa conducibilità |

| Stress Meccanico | Stress minimo, forte adesione | Micro-crepe, delaminazione |

| Prestazioni Ottiche | Massima trasmittanza, bassa dispersione | Aspetto opaco, scarsa trasparenza |

Eleva la Tua Deposizione di Film Sottili con la Precisione KINTEK

Non lasciare che l'instabilità termica comprometta la tua ricerca o produzione. Le soluzioni di riscaldamento ad alta precisione di KINTEK sono progettate per fornire il campo di temperatura costante necessario per una crescita superiore dei film di FTO.

Supportati da R&D e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali per laboratori ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di deposizione di film sottili. La nostra attrezzatura garantisce stress interni minimi e massima conducibilità elettrica per i tuoi materiali.

Pronto a ottenere film sottili di FTO ad alte prestazioni?

Contatta KINTEK oggi stesso per discutere la tua soluzione termica personalizzata!

Guida Visiva

Riferimenti

- Paweł Lejwoda, Maciej Thomas. Recovery of Cerium Salts from Sewage Sludge Resulting from the Coagulation of Brewery Wastewater with Recycled Cerium Coagulant. DOI: 10.3390/ma17040938

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quale ruolo chimico svolge l'acido fosforico (H3PO4) nell'attivazione della biomassa? Master Carbon Material Transformation

- Come migliorano le strutture a camera di combustione orizzontale la distillazione dello scisto bituminoso? Padronanza del controllo termico preciso

- Quali DPI sono consigliati per la regolazione dei controlli o la manipolazione di attrezzature durante il funzionamento del forno? Attrezzatura Essenziale per la Sicurezza dell'Operatore

- Quali sono i vantaggi dell'utilizzo di un sistema di reazione a microonde? Sintesi rapida e uniforme di idrossiapatite drogata

- Che ruolo svolge un recipiente a pressione chiuso durante la carbonatazione del gamma-C2S? Sblocca la mineralizzazione rapida

- Qual è il ruolo di un evaporatore rotante nell'estrazione dell'acetato di isopulegile? Proteggere purezza e stabilità

- Quali sono i principali tipi di forni per sinterizzazione? Trova la soluzione perfetta per i tuoi materiali

- Perché i getti in lega di alluminio sono sottoposti a test ad alta temperatura in un forno industriale a bolle? Rivelare difetti